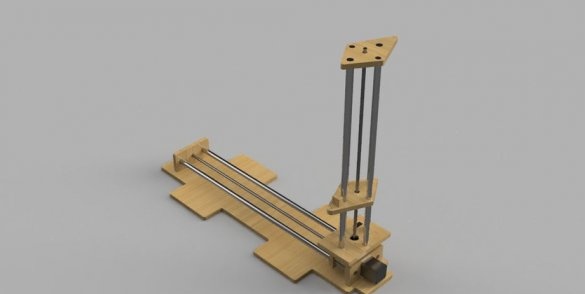

A habvágó kiváló eszköz repülőgép-alkatrészek gyártásához. Ez a gép lehetővé teszi az aerodinamikai profil bármilyen alakjának pontos vágását a CAD szerint.

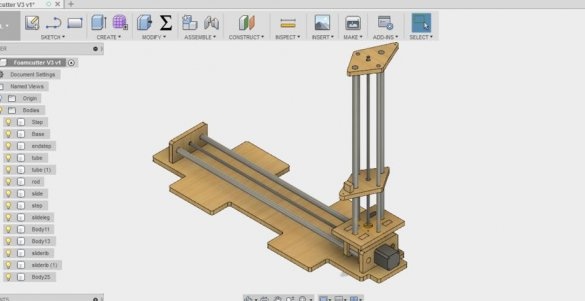

A gépen nikróm huzal van húzva, amely két vezető között van. Az áram áthalad a huzalon, a huzalt felmelegítik, és a vezetők mozognak, kivágva az összetett kontúrokat, például a kúpos szárnyokat. Mindegyik tengelyt egy léptetőmotor hajtja meg az orsón, a GT2 hevederen és a tárcsán. A vágási erőnek minimálisnak kell lennie, és a szerkezetnek elég merevnek kell lennie, hogy ellenálljon a tartók között feszített huzal feszültségének.

Ez egy valódi négytengelyes gép, amely mindkét oldalán különböző alakzatokat képes vágni egyszerre, tehát a probléma az, hogy miként lehet négy független tengelyt egyszerre irányítani. Számos oktatóprogram a 3 tengelyes gépekre összpontosít, például a 3D nyomtatókra, de úgy tűnik, hogy nincs elegendő dokumentáció a 4 tengelyes gép könnyen elérhető alkatrészek és nyílt forráskódú szoftverek felhasználásával történő létrehozásához. A mester számos embert talált, akik hasonló projektekkel dolgoztak Arduino és Grbl, és úgy döntött, hogy saját gépet készít.

Szerszámok és anyagok:

- Rétegelt lemez (12 mm);

-Fém rudak;

- Vezetékcsavar (M8 x 600 mm);

-M8-M5 motorkapcsoló (M8 az ólomcsavarhoz és M5 a motortengelyhez);

-Arduino Mega 2560;

-RAMPS 1.4;

-Lépéses motorok (minden tengelyenként egy);

-A4988 Stepper meghajtó (egy minden léptető motorhoz);

- 12 V tápegység az Arduino + rámpákhoz;

-Változtatható tápegység (Lipo töltők forró vezetékes üzemmódban);

-Nikróm huzal;

Első lépés: Szoftver

A négytengelyes CNC létrehozásának nehéz része a szoftver megtalálása a G-kód előállításához és a gép vezérléséhez. Egy szoftverkeresés vezetett a https://www.marginallyclever.com/2013/09/how-to-build-a-4-axis-cnc-gcode-interpreter-for-arduino/ készítőjéhez, amelyet Marginally smart fejlesztett ki, amely Arduino Mega 2560 és CNC Ramps 1.4 képernyő.

Néhány információt a következő szerzők használtak: RcKeith és rcgroups.com

Grbl Hotwire Controller.zip

GRBL8c2mega2560RAMPS.zip

FoamXL 7.0.zip

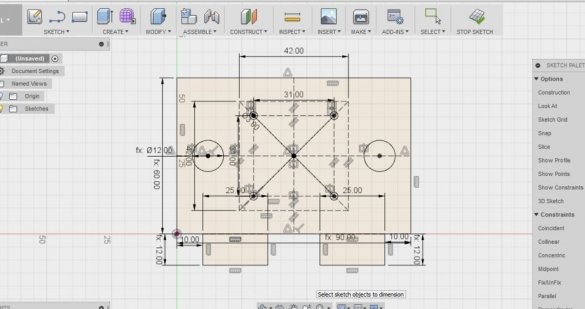

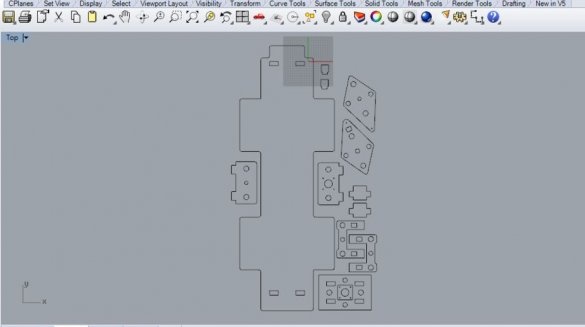

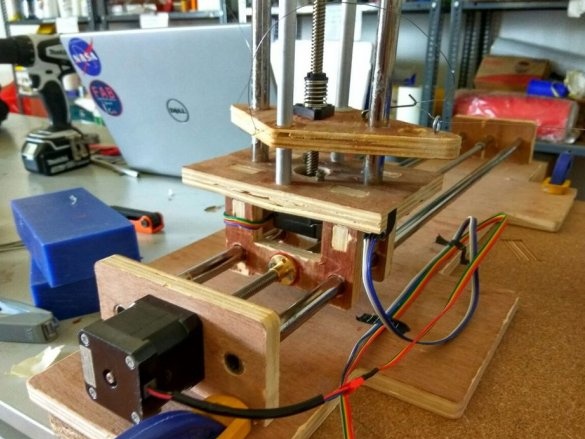

Második lépés: A gép összeszerelése

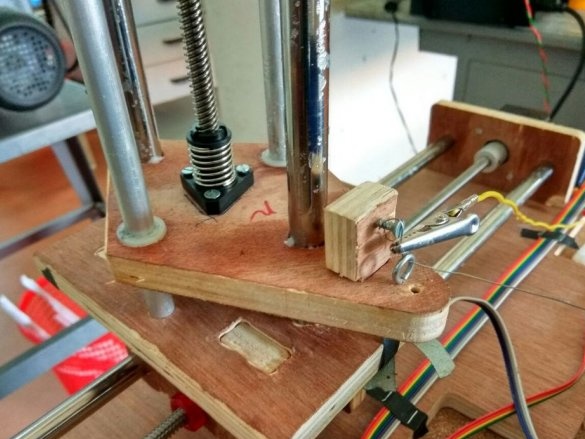

A kivitel 12 mm-es rétegelt lemezből készül, a lineáris szerelvény acélcsövekből készül, átmérője 1/2 hüvelyk, rétegelt lemez tolótömbökkel. A csúszó blokkok tervezése javítható egy lineáris csapágy vagy hüvely felszerelésével.Mivel a mester ólomcsavart használ, elegendő nyomatékkal rendelkezik, hogy csapágy nélkül kiküszöbölje a súrlódást. Két acélcső támogatja és tartja a vezetőblokkot ugyanazon a tengelyen.

A függőleges oszlopokat a vízszintes vezetőblokk tetejére kell elhelyezni. Négy csővel rendelkezik.

A hajtócsavart rugalmas kapcsolóval rögzítik a léptetőmotorhoz. Ez elősegíti a tengely és a csavar enyhe elrendezését. A függőleges helyzetben van egy beépített vezetőcsavarral rendelkező léptetőmotor, amely megvásárolható vagy kicserélhető egy szokásos léptetőmotorra és tengelykapcsolóra.

A két gépállvány azonos. Az alján van egy hely, ahol a gépet az asztalhoz rögzíthetik.

Megjegyzés. Sima csapágyak használatakor az anyagtól függően előfordulhat „ragadás és csúszás” nevű jelenség. Ez a mozgás egyenetlenné válhat és rezgéseket okozhat. Elakadáshoz is vezethet, túlságosan nagy terhelésekhez és kihagyott lépésekhez egy léptetőmotor használatakor.

Foamcutter_base.dxf

Harmadik lépés: Csatlakoztassa az elektronikát

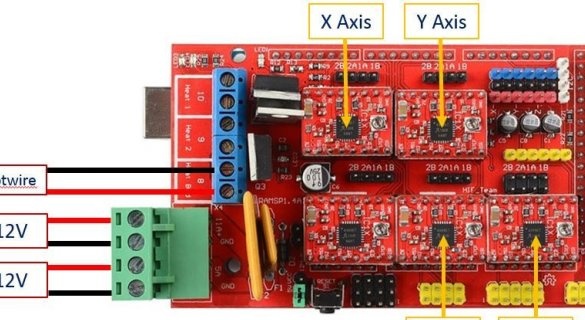

A következő lépés az elektronika csatlakoztatása, a motorok mozgatása és a gép üzembe helyezése. 4 léptetőmotor van csatlakoztatva a Ramps platformon. A vezetékeket egészen le kell fektetni a tengely megfelelő mozgásának biztosítása érdekében.

Az összes huzalozás a Ramps táblához van csatlakoztatva, amely CNC képernyő az Arduino Mega2560 számára. A rámpa akár 5 lépcsős motormeghajtót képes támogatni, mint például az A4988. A mester Nema 17 motorokat használ.

A ramplapra történő telepítés előtt ellenőrizze, hogy az A4988 chip helyesen van-e beállítva. Minden léptetőmotor 2 A-ig képes meghúzni, a léptetőmotor-meghajtók radiátorokkal vannak felszerelve a hőelvezetéshez. A táblán van egy MOSFET 11A, amely szabályozza a D8 érintkezőhöz csatlakoztatott huzal hőmérsékletét. A lap összes elemét felmelegítjük, ügyeljünk a megfelelő hűtésre.

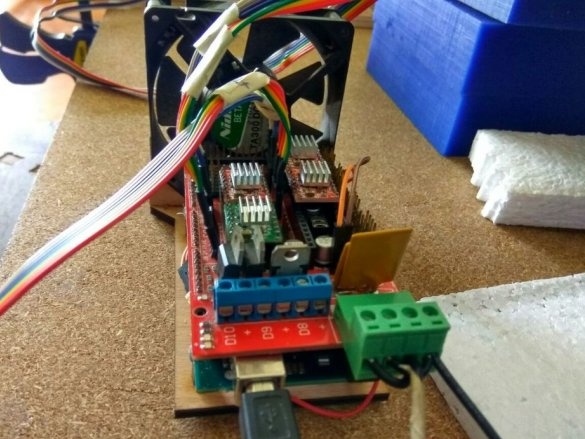

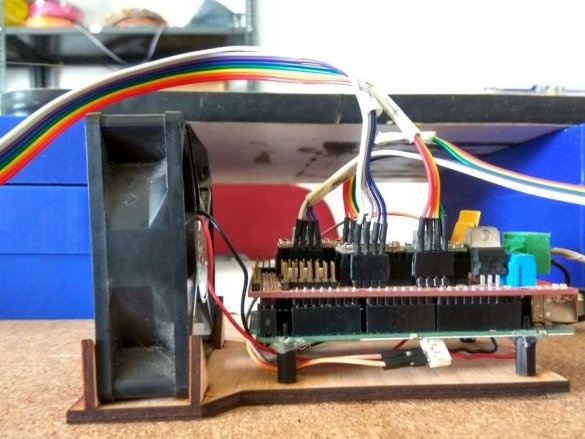

A rendszer bekapcsolásakor a léptetőmotorok továbbra is áramot vesznek a tartási helyzet fenntartása érdekében. Az olyan alkatrészek, mint a Stepper és a MOSFET meghajtók, működés közben nagyon felforrósodhatnak. Ne használjon rámpákat aktív hűtés nélkül.

A mester lézerrel levágta az Arduino és a Ramps alapját, és csatlakoztatott egy 12 V-os ventilátort az aktív hűtés biztosításához.

Negyedik lépés: Beállítás

A munka megkezdése előtt minden CNC-t megfelelően konfigurálni kell. Mivel a léptetőmotorokat nyílt hurkos rendszerben használják (visszajelzés nélkül), tudnia kell, hogy a kocsi milyen távolságra halad a léptetőmotor minden egyes fordulatszáma mellett. Ez a motor fordulatszámonkénti lépéseinek számától, az orsó hangmagasságától és a használt mikroátmenet szintjétől függ.

steps_per_mm = (motor_steps_per_rev * driver_microstep) / thread_pitchLéptetőmotorot használ, 200 ford / perc sebességgel. az A4988 meghajtó által hajtott, 1/16 mikrométernél, ólomcsavarral 2 mm-es lépésekben.

Lépés_per_mm = (200 * 16) / 2 = 1600A csavar, amelyet a mester használt, kétoldalas volt, tehát az érték a fent megadottnak fele lesz, azaz „800”. Ha a csavar négylépcsős, akkor az érték a fentiek negyede lesz.

Miután a Mega 2560 villogott a Grbl8c2MegaRamps fájllal, nyissa meg a soros port monitorját és írja be a „$$” gombot a Grbl beállító panel eléréséhez. Bármely érték megváltoztatásához írja be a $ szám = értéket. Például: 0 $ = 100 A gép beállítása után ellenőrizze, hogy a készülék pontosan mozgatja-e a vezérlőben ábrázolt értéket.

Ötödik lépés: Nikróm

A hab vágásához megfelelő anyagból készült huzalra van szüksége, amely képes ellenállni a hevítésnek, és amelynek hőmérséklete teljes hosszában megegyezik.

A nikróm megfelelő anyag. A legjobb, ha a lehető legvékonyabb drótot használja, hogy csökkentse a hornyokat vágás közben, és biztosítsa a tiszta vágási vonalakat. Általános szabály: minél hosszabb a huzal, annál nagyobb a feszültség, amelyet be kell vezetni, és annál vastagabb a huzal.

A következő lépés a nikróm huzal rögzítése a géphez. Mivel 4 független tengelyünk van, nem tudjuk csak a huzal mindkét végét a támaszokra rögzíteni.A huzalnak meg kell nyújtania bizonyos mértékű megnyúlását, akár rugóval, akár a végekre erősített súly segítségével.

Az állandó feszítést a huzalra állandó erővel vagy a végén függő súly segítségével lehet bevezetni a huzalra. A rugó állandó erővel történő elérésének olcsó módja a használata Azonosító kártya tekercsek.

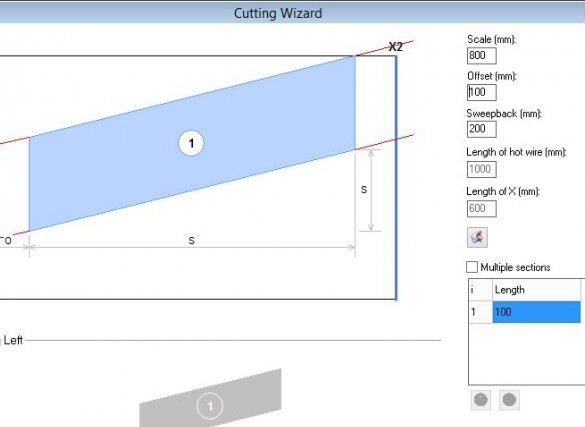

Hatodik lépés: Szoftver és G-kód generálás

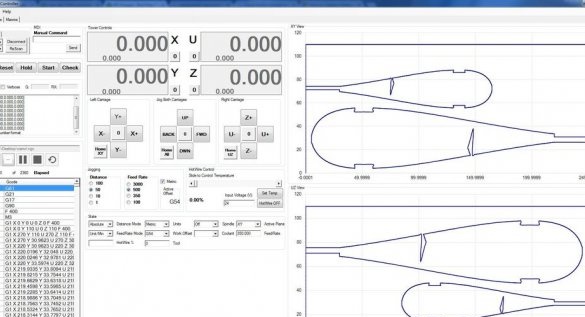

Grbl Hotwire vezérlő

A varázsló a Garret Visser által kifejlesztett Grbl vezérlőpanelt használja, amelyet Daniel Rassio a Hotwire vágására adaptált. A központ független módvezérléssel rendelkezik minden tengelyhez. Van még egy megjelenítő eszköz, egy “Gcode” gráf, és a saját makrók mentésének lehetősége. A Hotwire hőmérsékletét az M3 / M5 segítségével lehet be- és kikapcsolni, és az S parancs „xxx” paranccsal beállíthatja a kimeneti feszültséget manuálisan vagy a szoftver görgetősávjának segítségével. A forró vezetéket a „D8” kimenethez kell csatlakoztatni, és a hálózati csatlakozáson a „11A” bemenethez csatlakoztatott áramforrásról kell táplálni.

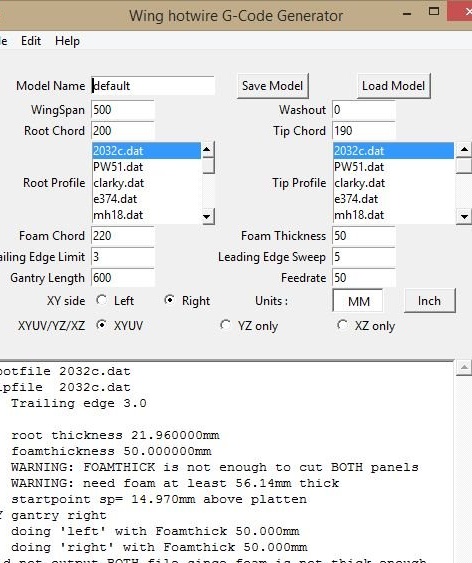

Szárnyas g-kód generátor

Szárnyas g-kód generátor egy olyan program, amellyel a XYUV GY-kódot előállíthatják a repülőgépmodell szárnyak forró vágásához. A Python 2.7-en fut, és a LinuxCNC Axis felülettel is integrálható. Van egy online változat is. Ez lehetővé teszi a szárny különböző paramétereinek megadását. Van egy adatbázis az aerodinamikai profilokról .dat formátumban. Az új profilok ugyanúgy importálhatók.

Ez a szoftver könnyen használható, és támogatja a szárnyak ugyanazon a darab habra történő rétegezését az anyagmegtakarítás érdekében. A kimeneti G-kódot a Grbl vezérlőn keresztül lehet elküldeni a gépre.

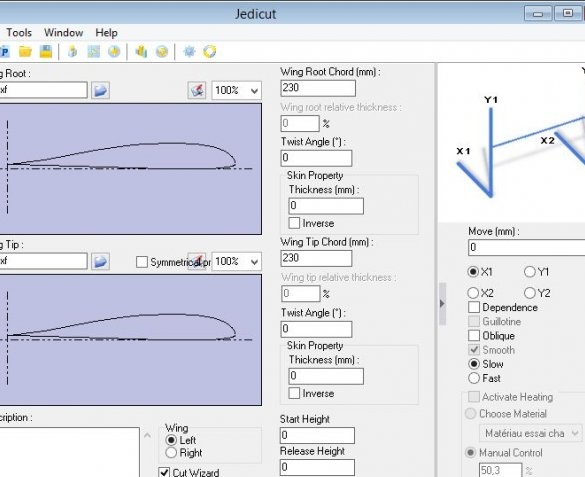

2.4 Jedicut

Jedicut - Ez egy jó program, amely képes végrehajtani mind a CAD / CAM, mind a gépvezérlő funkcióit. Van egy plugin a G-kód előállításához. Ez nem a legegyszerűbb program. Néhány lehetőség és a hibaüzenetek francia nyelven vannak, de ha egy ideig dolgozik vele, akkor működőképessé teheti.

A Wing G-kód abszolút módban generál G-kódokat, amelyek minden probléma nélkül futnak a Grbl-en, de a Jedicut növekményes módban generál G-kódot. A mesternek nehézségei voltak az első induláskor, amikor az autó egyszerűen oda-vissza mozgott. Ha ez történik, módosítsa a G-kódot a felesleges sorok eltávolításához a fejlécből.

A Wing G kód és a Jedicut egyaránt generál G kódot néhány nem támogatott Grbl-kóddal a fejlécben. A vezérlő megjelenik a monitoron, amikor ilyen hibák jelentkeznek. Szerkessze a G-kódot, és törölje a szükségtelen sorokat.

A működő G-kódok mindkét programmal együtt vannak, ezekkel ellenőrizze a vezérlőt.

Jedicut.rar

winggcode.rar

Hetedik lépés: az előtolás és a hőmérséklet beállítása

A hagyományos marással ellentétben a huzalt hab olvadásával vágják le. Amikor a huzal egy ideig egy helyzetben marad, a környező anyag tovább olvad. Ez növeli a vágás hornyát és pontatlanságot okoz a méretben. Kétféle változó befolyásolja a vágás szélességét.

Vágási előtolás.

Huzal hőmérséklete.

A vágási előtolási sebesség az a sebesség, amelyen a huzal áthalad az anyagon, lehetőleg mm / perc-ben. Minél nagyobb a sebesség, annál kisebb a nyílás, de annál magasabb a szükséges hőmérséklet, valamint a huzal feszültsége. A jó indulási sebesség 350 és 500 mm / perc között van.

A huzal hőmérsékletének kissé magasabbnak kell lennie, mint a hab olvadási hőmérséklete. A hőmérsékletet a vezetéken átáramló áram szabályozza.

Van olyan szoftver, amely lehetővé teszi a huzal PWM vezérlését, hogy melegítse a megfelelő pillanatokban a vágási előtolási sebesség optimalizálása érdekében. A huzal hőmérsékletét az áram és az ellenállás négyzete határozza meg.

Van egy különleges számológépahol elvégezheti az összes szükséges számítást.

Nyolcadik lépés: A gép üzemeltetése

A folyamat egy DXF fájlként exportált tervezéssel kezdődik. Ezt a fájlt ezután importálja a CAM szoftverbe, és G-kódként adja ki. A gép be van kapcsolva és kalibrálva. Az anyagot egy munkapadra helyezik, és a kiindulási helyet beállítják. Futtassa a G-kód fájlt, és ellenőrizze, hogy az eszköz mindent elvégz-e az Ön számára.

A mester szerint a gépet könnyű gyártani, és megkönnyíti a repülőgépmodellek munkáját.

Az alábbi videóban példát láthat a gépre.