Mit tudunk a korona történetéből? Az iránytűket, amelyeket az iskola óta ismertünk, tökéletesen szabályos körök rajzolására használták fel. Ennek az eszköznek a története több mint ezer év, amennyire csak a tökéletesen pontos körök alapján lehet megítélni, amelyeket a régészeti tudósok látnak az ősi építmények felületén. Az ősi Gallia dombjainak feltárásakor Franciaországban rendes vasból készült iránytűt találtak. És a Pompeii ásatása során a tudósok meglepődtek, hogy valamivel eltérő szerszámot találtak: ez nagyjából ugyanazt a célt szolgálta, de szerkezetében nagyon, nagyon bonyolult.

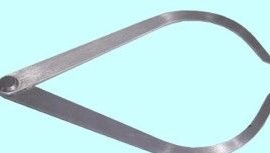

Mint kiderült, nem változott sokat a Római Birodalom ideje óta, ugyanolyan formában gyártják és használják a modern világban, bár manapság van még digitális féknyereg is. Ez az idegen eredetű kifejezés a német "krone" szóból áll - egy koronát és a latin "circulus" egy körből áll. A rajz- és mérőműszerek kategóriájába tartozik. Két lábával rendelkezik, amelyek leggyakrabban ívelt alakúak, amelyek között a kívánt szöget mikrométer csavarral állíthatja be, amely szintén szerepel a szerszám kialakításában. A csavar a lábak közötti kívánt távolság beállítását szolgálja. Van egy egyszerűsített változat is.

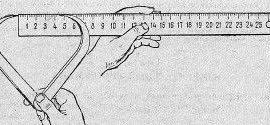

A képen - az alkatrészek külső átmérőjének és méretének mérésére.

Manapság egy ilyen eszközt használnak a gyártásban az alkatrészek (egy szerszámkategória) külső átmérőinek és méreteinek mérésére, valamint az alkatrészek belső átmérőjének meghatározására (más modellek) berendezések). Az orvostudományban ezt az eszközt széles körben használják a különféle iparágakban, azonban minden fajtája mikroszkopikus elemekkel van kapcsolatban, például a fogászatban vagy az idegsebészetben.

Az adatgyűjtési módszer szerint mechanikai és elektronikus modellben.

Ezt a műszert mint mérőkészüléket nem kell hitelesíteni, mivel nem szerepel az állami nyilvántartásban. Bármely tárgy részleteinek és a modell méretének összehasonlításához ezt a féknyerget használják. Tehát, miután meghatározták a részletet egy ilyen speciális módszerrel, a kapott adatokat összehasonlítottuk a minták adataival, amelyekből következtetéseket vonunk le.

A féknyereg szintén nagyon kényelmes esztergálásban, különösen a famegmunkálók körében - valóban, amikor dekoratív alkatrészeket faforgácsolnak, a pontos méretek gyakran nem nagyon fontosak, és népszerű az olyan eszköz, amely lehetővé teszi az alkatrészek vagy munkadarabok gyors, útközben történő felmérését. A féknyereg különösen kényelmes, ha azonos alkatrészeket forog, és egy ilyen feladat minden fordulat előtt rendszeresen felmerül. Számos ilyen eszköz rendelkezésre állása rendkívül felgyorsítja az ügyet - előre konfigurálhatja azokat az alkatrész fő méreteihez, és nem vonhatja magát vonalzóval vagy feszítőmérővel elvégzett mérések elől.

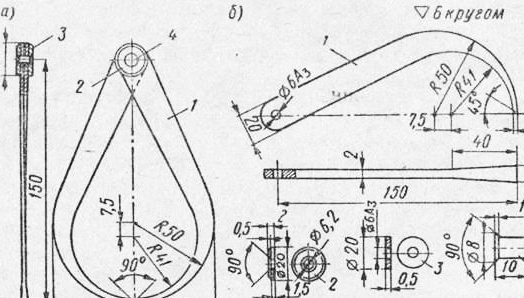

Az egyszerű féknyerget, mint a fenti képen, nem nehéz elkészíteni. Látható, hogy a nehézség csak a megfelelő anyag kiválasztása, majd egy kicsit egyszerű fémszerkezet.

A rajzon egy féknyereg, amelynek átmérője legfeljebb 180 mm.

Amit a munka használt.

Szerszám.

Egy sor szerszámkészlet, valami lyukak fúrására. A famegmunkálógépbe beépített legegyszerűbb csiszolódobozt használtam. Kisebb sarokcsiszolót használtam vékony vágókoronggal, elektromos hegyezővel. Hasznos számjegyű bélyegző. Ne tegyen acéllemez vagy üllő nélkül.

Anyagokat.

Megfelelő vastagságú acéllemez darab. Használt rozsdamentes, 1,5 mm vastag. Kívánatos, hogy a munkadarab sík legyen, bemélyedések nélkül. Közepes méretű csiszolópapír. Egy kis hardver.

Szóval

A szerszám gyártása során a rajzhoz képest több eltérés is megengedett - a féknyereg lábait azonos vastagságban vették, szegecs helyett egy közönséges M6 csavart használtam. A gyakorlat azt mutatta, hogy két megerősített "test" alátét és egy ütköző alátét lehetővé teszi a lábak egyenletes mozgását, kis erőfeszítéssel. Az anyát meghúzva beállítható.

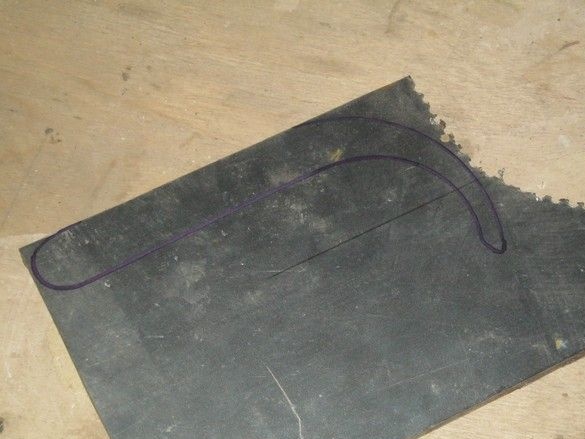

A féknyereg lábát vastag papírra nyomtatták, a méretnek megfelelõen. Kivágva kaptam egy sablont. A lábak kontúrja szénpapírral átvihető a munkadarabra.

Minden, amit lehetséges, a "daráló" elvág. A belső sugár kivágása nehézséget jelent. Vágni kellett a vágókorong nagyon kicsi „maradványával”.

Durva vágás után befejeztem a vázlatot a darálón és egy varázslatos fájllal.

Itt ismét probléma van a belső sugárral. Megoldottam egy apró csiszolódob elkészítésével egy nyírfafa tömbből, amelynek sugara valamivel kisebb, mint a féknyereg belső sugárja. Anélkül, hogy kivette volna a gépről, egy csiszolópapírt tekercselt a blokkra, a végeket ragasztószalaggal rögzítette.

A lábak alakjának tökéletesítése után furatokat fúrtak a csuklópánthoz.

Megfelelő hosszúságú M6 csavart választanak ki, a lábakat exprompett csuklópánttal rögzítik. Ez egyszerűen és elég hatékonyan kiderült, ráadásul a lábak mozgásának erőssége állítható.

Alternatív gyártási lehetőséget ajánlhat, több, hmm, klasszikus - sarokcsiszolóval való tánc nélkül. Számos 4 ... 5 mm átmérőjű lyukat csavartunk fel és fúrunk ki a lábak kontúrja mentén. Egy kis véső elvágja az átkötőket a lyukak között. Továbbá ugyanaz.

A lábak munkadarabjának kikeményedését elhagyták, és ha a szerszámot nemcsak fadarabokra használja, akkor jobb, ha ezt megteszi:

- a lábak munkadarabjait 20 mm hosszúra hevítsék egy halvány cseresznyevörös színűre melegvörösre, és hűtsék át egy vízréteg olajjal;

- Az edzés után csavarja le a féknyereg lábait, és csiszolókendővel tisztítsa meg.

A leírt féknyereg gyártási sorrendjében néhány változtatás elvégezhető.

Ha a lábak munkadarabjai kicsik és a geometriai megjelölésük kényelmetlen, akkor két sablon vékony acéllemezből készül a jelölésükhöz: az egyik vonal húzásához, amelyeken meg kell dönteni a kiegészítő lyukak középpontját, a második (kisebb) a lábak kontúrjának megjelölésére. . Korábban kontúrot ábrázoló mintát vezettek be. Először az első minta szerint a munkadarabokra kiegészítő segédeszközök kerülnek, majd a második minta szerint a fővonalak kisebbek. Ez utóbbi úgy van beállítva, hogy kontúrjának vonalai azonos távolságra legyenek a kiegészítő lyukak középpontjában alkalmazott alkalmazott kiegészítő kontúrvonalaktól.

Ha a féknyereg nyersdarabja 25X4 vagy 30X4 mm-es csík, akkor egyenes vonalakat húznak rájuk, és a lábak alakját és hosszát meg nem fedő formában reprodukálják. Ezután a csíkot egy vésővel lemezelve egy tányérra vagy egy ellentétesen vágjuk le, a jelölési vonaltól 0,5–1 mm-re háttámlálva, és durván megfestetjük. Ezután a lábat melegítik és hajlítják egy kalapácsfúvással egy kerek tüskén, amelynek méretei megegyeznek a lábak hajlítási sugárával.

A féknyereg végső feldolgozása nem tér el a fent megadott sorrendtől.

A féknyereg előállításának ezzel a módszerével kevesebb időt vesz igénybe, mivel nincs szükség kiegészítő furatok fúrására a munkadarab kontúrja mentén. Ez utóbbi módszert leggyakrabban a féknyereg gyártásánál használják, mivel a lábainak vége hajlítása nagyon egyszerű, míg a féknyereg lábak hajlítása meglehetősen bonyolult művelet, amely bizonyos készségeket igényel.

Féknyereg vizsgálat és műszaki követelmények. A féknyereg teszt a lábak elválasztásáról és összenyomásáról áll. Ebben az esetben a zsanér löketének simanak kell lennie, és a lábak végeinek szorosan illeszkedniük kell. A féknyereg felületének tisztanak, karcolásoktól, bemetszésektől és horpadásoktól mentesnek kell lennie, az éles éleknek tompaaknak kell lenniük. A féknyereg lábainak végét 20 mm hosszúra meg kell keményíteni HRC 40-50 keménységig.

Még azt kell mondanom, hogy a faforgács arzenáljában lévő eszközre nagy igény van. A gyakorlat azt mutatta, hogy jobb, ha van néhány darab. Egyidejűleg használt, legfeljebb négy.

Az esetek túlnyomó többségében azonban egy vagy kettő elegendő. A többszörös szerszámok használata során tapasztalható zavar elkerülése érdekében kiüthet egy sorozatszámot a lábakon.

A használat általában a munkadarab átmérőjének méréséből áll, amikor azonos alkatrészeket elforgatnak. Ugyanakkor a részletmintát megmunkálják, a szükséges összekötő vagy általános méretekre összpontosítva, a többi megmondja, hogy van a szíve. A következő alkatrészek mindegyikét méretének megfelelően megmunkálják - több féknyereg segítségével a fő méreteket "eltávolítják", általában egy vagy két átmérőt és hosszúságot. Ebben az esetben jobb, ha milliméterre átmérőket ad hozzá - őrlési ráhagyást. Ez minden. A kedveltek fordulása puszta öröm lesz.

A munkadarabot addig megmunkálják, amíg a legnagyobb átmérőjű féknyereg el nem kezd hibásodni. Közvetlenül mérhet egy forgó munkadarabon, miközben a féknyereg lábait egyidejűleg kell alkalmazni a munkadarabra. Ellenkező esetben a szerszám kihúzható a kezéből.