A vízhűtésnek, annak relatív bonyolultsága és kevesebb mobilitása ellenére, számos előnye van a légfúváshoz képest. Benne való felhasználásra elektronikus technológiai szempontból, ez elsősorban nagyobb hőhatékonyság, zaj hiánya vagy gyökeres radikálisan kevésbé zajlik (ventilátorok), a hőcserélők kompakt mérete a hőelvezetés érdekében, az "adó" hőcserélő kényelmes eltávolításának lehetősége az eszköz testén (helyiség, épület) kívül.

A vízhűtést bizonyos esetekben helyhez kötött eszközökben lehet alkalmazni, amelyek olyan alkatrészekkel rendelkeznek, amelyek intenzíven hőt termelnek és hűtést igényelnek. Az elektronikus technológiában ez lehet adóegységek kimeneti fokozatai, az A osztályban működő erősítők (SP), teljesítményelektronika. Általános feladat a vízhűtés használata a személyi számítógép rendszer egységében. Ez utóbbi lehetővé teszi a műszerventilátorok által okozott zaj, a por behatolását a műszerházba, és növeli a hűtési hatékonyságot.

Eladó egyaránt kész konstruktorkészlet, amely lehetővé teszi a rendszer egység szokásos ventilátorainak cseréjét kannákkal, tömlőkkel, szivattyúkkal és ezeknek a rendszereknek az alkatrészeit külön-külön. Itt adják a talán a legdrágább és legösszetettebb elem - a hőcserélő - egyszerű és kényelmes előállítását a hő eltávolításához. A technológia lehetővé teszi otthon körülmények között, gépekhez való hozzáférés nélkül, hozzon létre egy hatékony miniatűr lapos hőcserélőt. A forrasztás előkészítése és a forrasztás nagyon egyszerű. A kis alkatrészek finom illesztése nem szükséges. A hőcserélő konfigurációja könnyen adaptálható az aktuális feladathoz. Az anyagokkal szemben támasztott követelmények szintén megkönnyítik - nincs szükség hatalmas rézötvözet-rúdra; elég egy több milliméter vastag lemez.

Mire volt szükség a működéshez.

Eszközöket.

Egy sor pad szerszámok, fém olló, fűrészgép. Hasznosnak bizonyult egy ékszer kirakós játék és kiegészítők, de megteheted. Jelölőszerszám, kis váza. Egy kis gázégőt használtunk a forrasztáshoz.

Anyagokat.

Vaslemez réz, sárgaréz filé. Megfelelő átmérőjű csövek. Csiszolópapír, forrasztható anyag, forrasztópor.

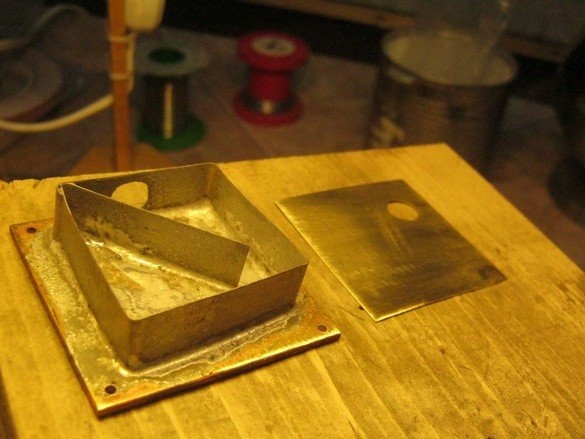

Itt látható egy hőcserélő készlet gyártása a személyi számítógép (processzor, videokártya) rendszer egységéhez. A hőcserélők méretét a normál radiátorok rögzítőelemei határozták meg, fújással - az új kialakításban a trófeatartókat maximálisan használták. A fúvókák konfigurációját a tömlőkkel való összeköttetés kényelme határozta meg. A cirkulációs szivattyúnál a csatlakozó csövek átmérője alapján a tömlők átmérője 10 mm.

A hőcserélő alapjaként - a forgáccsal szomszédos talpakkal - egy 2,5 mm vastag sárgaréz lapot használtunk. A jelölés után két téglalap alakú tuskót kivágtak belőle egy fűrészgéppel. A munkadarabok vége egy fájllal van igazítva, az éles élek tompaak. Számos kis bőrnél a munkadarab síkja feldolgozódik. A minimális karcolású oldalt külsőleg - a CHIP-hez rendelik - jobb, ha azt alkoholos filctollral megjelölik.

A hőcserélők minden más alkatrészét sokkal vékonyabb fémből - szinte fóliaból - való kivitele nagyon elfogadható. Merev, térfogatú, forrasztással történő rögzítés esetén a kialakítás nagyon erős és megbízható. Itt 0,2 mm vastag sárgaréz lemezt alkalmazunk. A csatlakozó tömlők és csövek átmérője alapján a hőcserélő magassága 10 mm A processzor hőcserélőjében a 11–12 mm magasságot a használt rögzítés okozta. A videokártya CHIP hőcserélőjében a bemeneti csövet kényelmesen lapos végűvé tették. A szalagban lévő lyukat iránytű-balerinával jelöltük meg, és a 6. sz. A lapos sapkákban a fúvókák számára fennmaradó furatokat ugyanúgy készítjük.

A csövek maguk a régi vízvezetékből származó rézkróm csövek darabjai.

Az alapos eltávolítás után (forrasztáshoz) az alsó oldalfalak sárgaréz csíkját egyfajta csigaval hajtogatják a cső csővezetékére. Ezután a hőcserélő csiga képződik belőle, úgy, hogy elején és végén elegendő hely legyen a csövek számára, és a falak ne záródjanak túl szorosan, és ne nyúljanak ki a talp szélein. A fordulatok száma alapján bizonyos mértékben szabályozható a hűtőfolyadékba (vízbe) jutó hő mennyisége. Általában intuitív módon működünk - minél nagyobb a hűtést igénylő terület, és minél többet melegítik, annál több fordulat szükséges.

Forrasztáskor „vízvezeték” folyadékot használtunk egy rézcső égővel történő forrasztásához. Ólommentes ón-réz forrasztáshoz tervezték, de tökéletesen működik a szokásos ón-ólommal, ami nagyon praktikus - ez utóbbi félig olcsóbb. Használhat valószínűleg folyékony szervetlen fluxusokat, ugyanazt a „forrasztósavat” (cink-klorid). A gyantát és az abból készült fluxusokat nem szabad nyílt lánggal forrasztani - ezek könnyen meggyulladnak, még hátsó oldalról is hevítve, az égés után korom marad, megnehezítve a forrasztást.

A fluxus felhordása után a hengerelt szalagot szorosan nyomja meg az alaphoz. Ehhez szükség van egy technológiai tányérra és egy pár fém ruhacsapra vagy egy súlyra. A kontúr belsejében egyenletesen tegyen apró darabokat. Itt a POS-60-at használtuk 2,5 mm vastag huzal formájában. Vágóval 5 ... 7 mm-es részecskékké vágta.

Melegítjük, amíg a forrasztó elolvad és teljesen meghúzza a csigakerítés körvonalait. A talp és a fal között. Nem szabad elfelejteni, hogy a forrasztott anyag magasabb hőmérsékletű helyre folyik. Ha a forrasztást nem húzza be egy bizonyos területbe, akkor segíthet abban, hogy megérinti vagy megsimogatta egy „külső” forrasztó egy szálával. Nem szabad nagyon hosszú ideig hevíteni a munkadarabot - a fluxus megégett és nem működik.Ebben az esetben a munkadarabot ki kell hűteni, szétszerelni, megtisztítani és megismételni. A felületek gondos megtisztításával és a nagy mennyiségű folyadékkal minden nagyon jól működik.

Vágtam egy fedőt ugyanabból a sárgaréz fóliából, megjelöltem, és ékszer-kirakóval kivágtam a fúvókák számára két lyukat. A fedél alakja téglalap alakú, a talp alakja. Esztétikusabb és kényelmesebben vágott. Ha az anyag nem különösebben drága (vastag fólia), akkor ezt az űrlapot ajánlom. Mellesleg, a 0,2 mm-es fóliám meglehetősen sikeresen vágott nagy durva szabó ollóval, bár a fémhez speciálisan kényelmesebb.

A felső burkolat előkészítése után óvatosan tisztítsa meg, és folyadékot alkalmazzon. A fedélen és a cochlea felső szélein. Belül ismét lerakjuk a forrasztott darabokat, összerakunk mindent, és fordítjuk le a fedelet. Csak arra az esetre, ha rázza meg a hőcserélő egység nyersdarabját, úgy hogy a forrasztható darabok, amelyek valószínűleg a falhoz vagy a mennyezethez tapadnak (fluxus - vastag paszta), az aljára esjenek (fedő). Ismételten melegítjük az égőt, ha szükséges, forrasztórudat vetünk ki kívülről. Hagyja lehűlni.

A hőcserélő fedelét óvatosan megtisztítottuk finom csiszolópapírral, és előkészítettünk egy pár tömlőcsatlakozót. Mivel a munkadarabok krómozott vízvezetékből készülnek, jobb, ha a forrasztás élei rézrétegűek. Forrasztás a bevonathoz nem rosszabb, de egy ilyen kapcsolat erőssége kevésbé lesz - a régi bevonatok ezen kívül hajlamosak letépni.

Lefűrészeltem egy fémből készült fűrészgéppel, megtisztítottam, ráfutottam és minden forrasztóra becsavartam a forrasztógyűrűt.

Az égő apró lángjával történő óvatos hevítéssel, hogy a többi ne oldódjon fel, a forrasztó olvad, lecsúszik egy megfelelő hengerrel. Jobb, ha melegíti a szerelvényt, és a forrasztás megolvasztása után egy kicsit és egy fedelet körül.

Miután a hőcserélő teljesen lehűlt, minden rendelkezésre álló anyagot alaposan le kell mosni a folyadékról meleg vízzel és kemény kefével. A belső folyadékot ki kell mosni - a zárt hűtőrendszer összeszerelése után a vizet 3-4 alkalommal kell cserélni, mondjuk, kétnaponként. Pontosan ezt javasolja a fluxus gyártója a réz vízellátás telepítésekor.

A videokártya chipjének hőcserélője kisebb, a belső cochlea egyszerűsített konfigurációja és a szerelvények elhelyezkedése kisebb. A rögzítés másik módja négy szabványos rugós csavarral. Általában a technológia teljesen hasonló.

megállapítások

A gyakorlat bizonyította a megbízhatóságot, a rendelkezésre állást és a megfelelő tervezési hatékonyságot. A gyártás egyszerűségével együtt a technológia meglehetősen ésszerűnek tűnik, és az ismétléshez ajánlott.

Néhány szót kell mondani az anyagok kiválasztásáról. Mivel jó hővezető képességre (talpokra) van szükség, jobb réz vagy rézötvözetek használata, többek között, ez megkönnyíti a forrasztás folyamának megválasztását. Természetesen azt szintén ki kell zárni a fém tervezéséből, amely rézgal galván párot képez.

Babay Mazay, 2019. január