Ez a cikk egy házi készítésű gépről szól, a profilcsövek hajlítására.

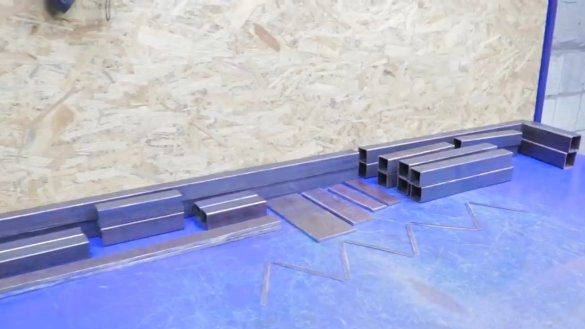

Egy ilyen konstrukció elkészítéséhez a TeraFox YouTube csatorna szerzője először elkészítette a szükséges anyagot, nevezetesen azokat a profilcső szakaszokat, amelyeket korábban megtisztított attól, hogy már korróziós felületre lerakódtak, 6 mm, 8 mm és 2 mm fémlemezek is felhasználásra kerülnek.

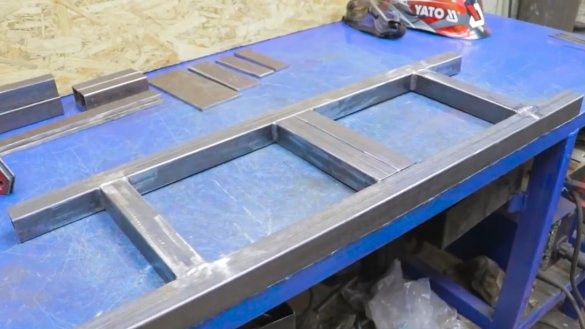

Mágnesek hegesztésével, a professzionális cső rögzítésével folytatjuk a hegesztést, ez lesz a mai gép alapja.

Ezenkívül a közepén el kell helyezni az állványokat és a tartóelemet a lemezről. Mivel a gépet nagy biztonság mellett építik fel, úgy döntöttek, hogy az állványokat két szegmensből állítsák elő mindkét oldalon. A csövek a szélek mentén is helyezkednek el, de kissé nagyobb méretűek, amelyek irányadó szerepet játszanak ebben a kialakításban.

Két lemezt, amelyben fúrnunk kell egy pár lyukat, be lehet csavarni hegesztéssel, hogy ne végezzük ugyanazt a munkát kétszer.

Először egy kis átmérőjű, majd a tizenhatodik fúróval könnyedén fúrunk a szükséges lyukakat.

Most a lemez mentén helyezzük el az állványokra, és csak hegeszteni kell őket.

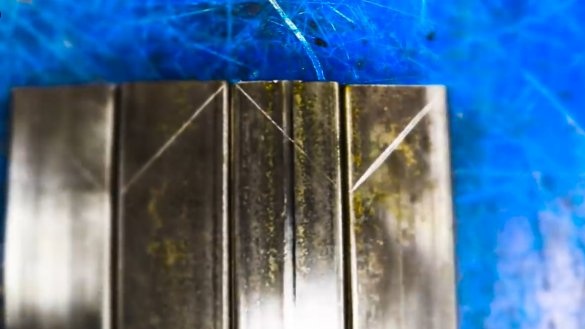

A gép első része elkészült, a második gyártását megkezdheti. Hajtogatjuk a táblákat úgy, ahogy néz ki, de ebben az esetben a megfelelő összekapcsoláshoz mind a 4 külső szegmenst a végükön 45 fokos szögben le kell vágni.

Ezután hegesztés és újra a lemez a középpontban a hangsúly érdekében.

A két oldal kerülete mentén meg kell jelölni a lyukakat, 20 darab lesz. Egy ilyen számú lyuk jelentősen gyengíti a szerkezet ezen részét, ezért a terhelések esetleges deformációjának elkerülése érdekében "nyolc" csíkokat kell kialakítani, amelyeket oldalsó részén kell hegeszteni. Most még 20 lyukat kell fúrni, amelyek átmérője 16 mm. A szerző rémültséggel emlékeztet ezekre a manipulációkra a kezében egy fúróval. Milyen könnyebb volt erkölcsi módon megközelíteni az ilyen feladatokat is, ha jó fúrógépe van a műhelyben.

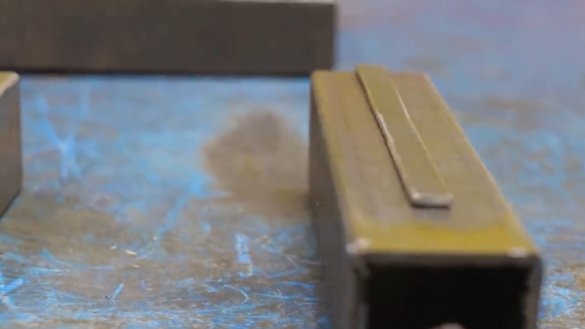

A szerkezetnek ebben a részében egy pár vezető nem elég, de a falak közötti rés minimalizálása előtt mindkét oldalon fémszalagot kell hegeszteni.

A gép ezen részével végzett minden manipuláció befejeződött, és itt az ideje, hogy egyesítse a két alkatrészt.

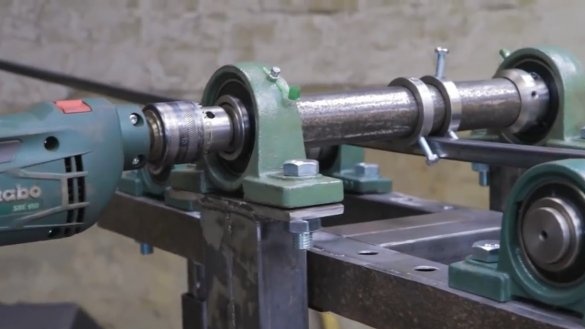

A szerző előre vásárolt csapágyakat, és fordult az esztergáló felé. Megmunkálta 3 tengelyt és 9 gyűrűt.

Ezután bizonyos sorrendben összegyűjtjük a tengelyen lévő gyűrűket és feltesszük a csapágyakat.

Most az összeszerelt csomópontot a helyére kell helyeznie, hogy újabb, még hiányzó alkatrészt készítsen.

És itt van maga a részlet:

A mester elkészített egy professzionális csövet és csavart is, amelyekhez a főtengely végén lyuk van.

Mivel a csavarhúzó tokmány átmérője kisebb, a sapkát le kell vágni.

Most becsavarhatja a csapot a patronba, és elérheti a kívánt eredményt.

Használunk egy kis, 3 tonnás emelőt.

Cső a helyén, korlátozó gyűrűk vannak kitéve.

Minden működik, csak a szoba szélessége nem teszi lehetővé a profilcső végigjutását.

Egy másik asztalhoz költözünk, és a gépet a műhely átlójára helyezzük.

A csavarhúzó nem fiatal, ezért munkája rövid életű volt. Egy fúró segít megoldani ugyanazt a kérdést.

Minden rendben ment, amíg a cső el nem érte a mennyezetet.

A szerző úgy döntött, hogy nem hozza ki a teljes szerkezetet az utcára, hanem egyszerűen a földre költözött. Ennek eredményeként a patronban lévő csap a növekvő erőfeszítés miatt gördülni kezdett. Ezért a szerző hegesztett egy hosszúkás anyát, rátette egy csavarkulcsot, és itt biztosan.

Forgassuk a gyűrűt, jelöljük meg a szegmensek helyes elrendezésének 4 pontját, és hegesztsük az egészet.

Most fúrjon átmenő lyukat a tengelybe.

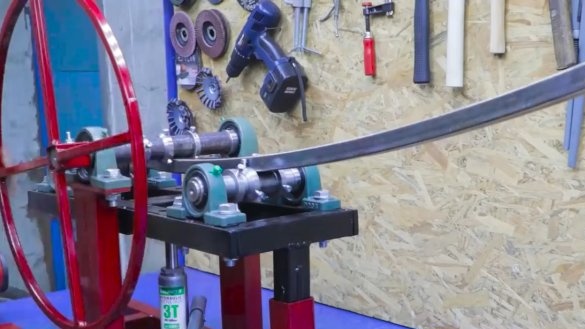

Most csak a kormánykerék felhelyezése és csavarral való rögzítése marad.

Maga a gép készen áll, nincs összeszerelési nehézség, kivéve az esztergáláshoz fordulást.

Ezenkívül a szerzőnek mindent le kellett szétbontania és festenie. Nos, a történés logikája szerint továbbra is teszteket kell végezni. Ehhez a szerző több két méteres szakaszt is megszerezte.

Profilcső 20-40-ig gördülőben, nagy erőfeszítés nélkül. A mester fokozatosan megadja a rakományt, emeli az emelőt, és a téglalap alakú cső parabola formájúvá válik.

De itt a szerző ugyanolyan sorsot szenvedett az alacsony mennyezet miatt, és úgy döntöttek, hogy az 50 kg-nál nagyobb súlyú gépet az abban lévő töltött cső figyelembevételével az utcára húzzák.

Nos, az első próba során a gép könnyen és egyszerűen megbirkózott, a tengelyek regionális elrendezésével ez volt a maximális eredmény, mert egyszerűen sehol sem lehetett magasabbra emelni.

Nem jó ötlet, mondod, egy négyzet alakú cső 60-szoros 60-ra, a szerző megmutatja, hogy a gép képes-e legyőzni egy gyenge méretet. Ez valószínűleg nem alkalmazható a valós életben, de a kihívást elbocsátják, ennek a csőnek a falvastagsága 2 mm.

A legelején nem volt gyenge ellenállás, az emelő vonakodott pumpálni, ehhez a csőhöz nem volt elegendő 3 tonna.

Ennek ellenére a cső lassan deformálódott, és az eredmény látható volt, hogy a gép nem könnyű, hanem megbirkózik a feladattal.

A szerző elismeri, hogy a hajlítás többféle megközelítésben történt, a kezek az ilyen stressz után fáradtak voltak, pihennem kellett.

És itt láthatjuk ennek az eredményét:

Ezzel a fémmennyiséggel egyszerűen nincs hová menni, kivéve a csőbe történő behajtást és a kifelé történő kinyúlást. Ennek eredményeként kapunk egy olyan domború felületet, amely nem vonzó. Úgy döntöttek, hogy abbahagyják ezt, mert az azt követő mozgalomnak egyszerűen nincs elegendő ereje.

A csapágyakat a tengelyhez közelebb helyezjük el a középpont közelében, hogy megmutassuk azt a maximális átmérőt, amelyet ezen a gépen elő lehet állítani. Fél hüvelykes cső, falvastagsága 3 mm, egy kicsit több, mint egy méteres szegmens.

A korlátozó gyűrűket mind négyszögletes, mind kerek csövekhez tervezték, az egyetlen dolog: a gyűrűket tartó csavarok kalapban kissé tapadnak a cső falához. A teszt idején a szerző nem találta meg a hatszögletű csavarokat, hanem egy kicsit később az aliexpress-rel megrendelte őket (a leírásban található link a szerző eredeti videó alatt található).

Sem a mester, sem a gép nem érezte a feszültséget. A négyzetes cső után a kerek cső világossá vált. Láthatja a kapott maximális átmérőt:

Nos, az utolsó, téglalap alakú cső, a bordára helyezve, 2 mm falra.

Kicsit nehezebbnek érzi magát, mint az előző, de kezelni lehet.

A szerző nem próbálta erősen meghúzni a csavart, hogy elkerülje a falak deformációját, mint a 60. csőnél. Ezen az alapon az összes teszt befejeződik, a szerző az érthetőség kedvéért az eredményt egy munkapadra helyezte.

Érdemes megjegyezni, hogy a költségek nem 3 rubel, ezért gondolja át alaposan, szükség van rá vagy sem. Ha érdekli ez a formatervezés, akkor a rajzok megtalálhatók a szerző eredeti videójában, a SOURCE linkre kattintva. Köszönöm a figyelmet. Találkozunk hamarosan!