A szerzőnek 4 hónapot vett igénybe egy ilyen gravír összeállítása, teljesítménye 2 watt. Ez nem túl sok, de lehetővé teszi gravírozást fara és műanyagra. A készülék emellett vághat parafafát is. A cikk rendelkezik a gravírozáshoz szükséges összes anyaggal, beleértve a szerkezeti egységek nyomtatásához szükséges STL fájlokat elektronikus áramkörök motorok, lézerek és így tovább csatlakoztatására.

Metsző videó:

Anyagok és eszközök:

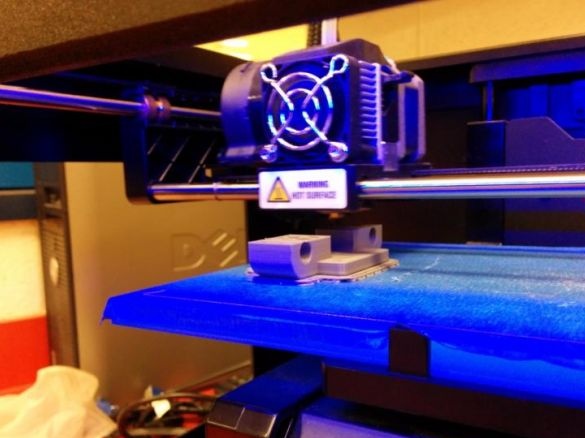

- hozzáférés egy 3D nyomtatóhoz;

- 5/16 "rozsdamentes acél rudak;

- bronz perselyek (siklócsapágyakhoz);

- az M140 dióda 2 watton;

- radiátor és hűtők a dióda hűtéséhez;

- léptetőmotorok, szíjtárcsák, vezérműszíjak;

- superglue;

- fagerenda;

- rétegelt lemez;

- csavarok anyákkal;

- akril (betétek létrehozásához);

- G-2 lencse és meghajtó;

- hőzsír;

- biztonsági szemüveg;

- vezérlő Arduino UNO;

- fúró, vágószerszám, csavarok stb.

Gravír készítésének folyamata:

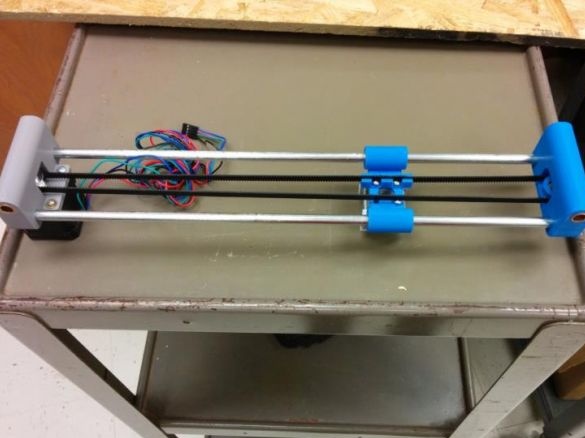

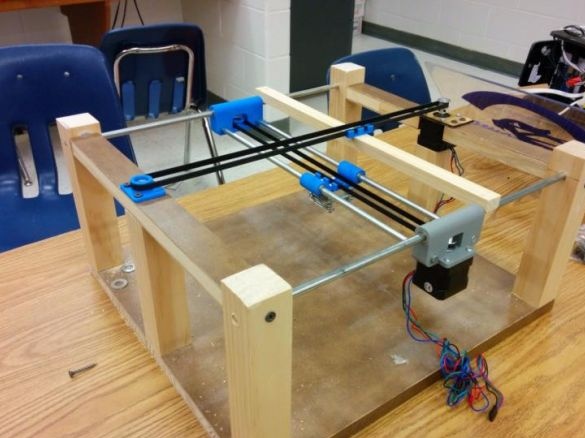

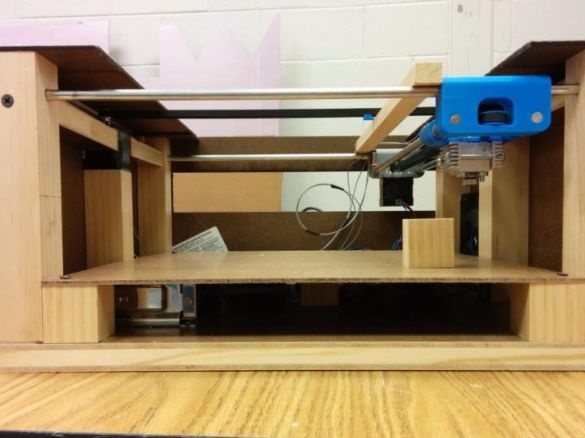

Első lépés. Hozza létre az Y tengelyt

Az Autodesk Inventornak először meg kell terveznie a nyomtatókeretet. Ezután elkezdheti az Y tengely elemeinek nyomtatását és összeszerelését. Az első, 3D-s nyomtatóra nyomtatott részre szükség van a léptetőmotor Y-tengelyre való felszereléséhez, az acéltengelyek csatlakoztatásához és az X tengely egyik tengelye mentén történő csúsztatáshoz.

Az alkatrész kinyomtatása után be kell szerelni két bronz perselyet, amelyeket csúszótartóként használnak. A súrlódás csökkentése érdekében a perselyeket meg kell kenni. Ez egy nagyszerű megoldás az ilyen projektekhez, mivel olcsó.

A vezetőket rozsdamentes acél rudakból készítik, amelyek átmérője 5/16 ". A rozsdamentes acél kis súrlódási együtthatóval rendelkezik a bronzlal, tehát kiválóan alkalmas siklócsapágyakhoz.

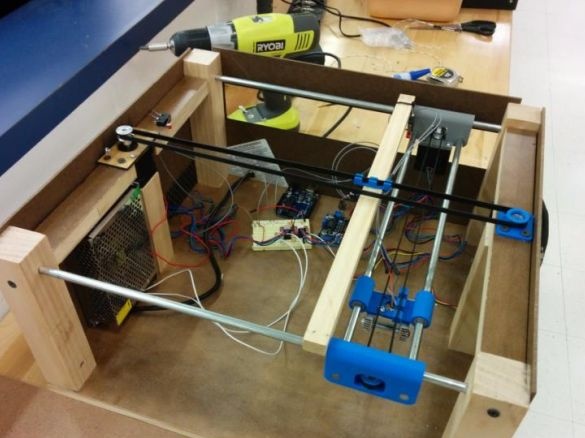

Az Y tengelyre lézer is van felszerelve, fém tokkal rendelkezik, és elég erősen melegítik. A túlmelegedés kockázatának csökkentése érdekében be kell szerelni egy alumínium hűtőt és hűtőket a hűtéshez. A szerző a robotvezérlő régi elemeit használta.

Egyebek mellett az "X1" lézer 1-es blokkban ki kell csinálni egy 31/64 "lyukat, és egy csavart kell hozzátenni az oldalsó oldalához. A blokk egy másik alkatrészhez van csatlakoztatva, amely szintén 3D nyomtatóra van nyomtatva, és az Y tengely mentén mozog. fogasszíj.

A lézermodul összeszerelése után az Y tengelyre szerelik, és ebben a szakaszban lépcsőmotorokat, szíjtárcsákat és vezérműszíjakat is felszerelnek.

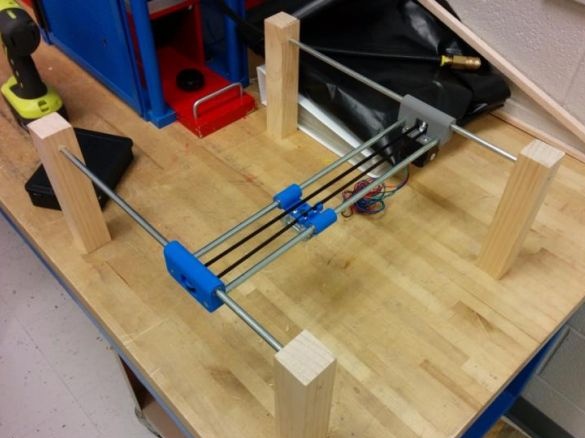

Második lépés Hozza létre az X tengelyt

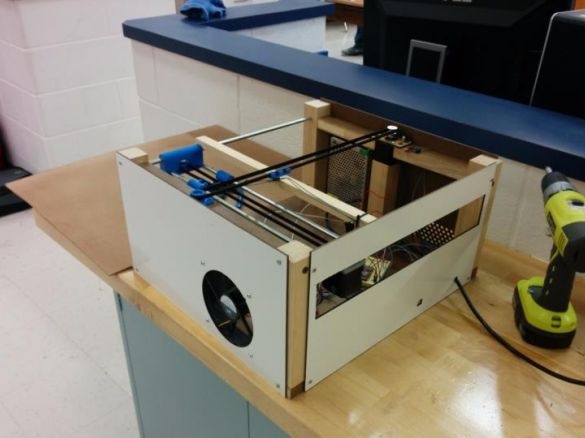

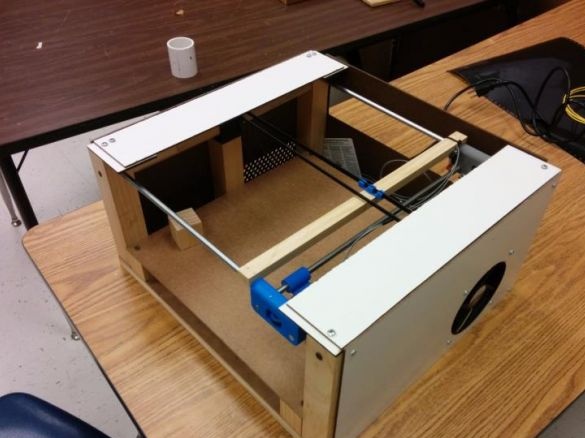

A gravírozó alap létrehozásához fát használtak.A legfontosabb, hogy a két X tengely egyértelműen párhuzamos legyen, különben a készülék ék lesz. Az X koordináta mentén történő elmozduláshoz külön motort és egy hajtószíjat használnak az Y tengely mentén közepén, ennek a kialakításnak köszönhetően a rendszer egyszerűnek bizonyult és jól működik.

A szuper ragasztóval rögzíthető a keresztrúd, amely az övet az Y tengelyhez köti. De ezekre a célokra a legjobb, ha speciális zárójeleket nyomtat 3D-s nyomtatóra.

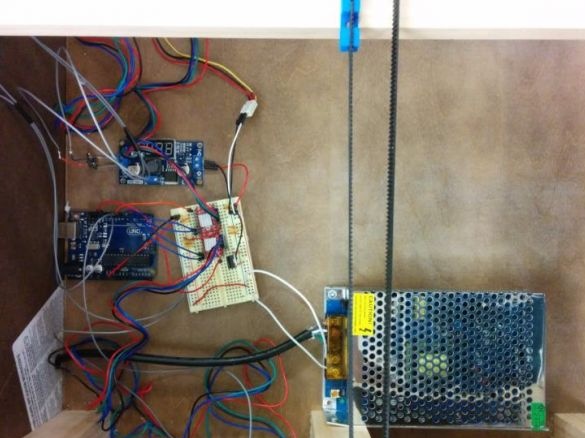

Harmadik lépés Összekapcsoljuk és ellenőrizzük az elektronikát

az Házitermékek Ha az M140 típusú diódát használják, akkor megvásárolhat egy erősebbet, de az ár magasabb lesz. A fénysugár fókuszálásához lencsére és állítható áramforrásra van szüksége. Az objektívet hőpaszta segítségével rögzítik a lézerre. Csak lézerrel dolgozzon, védőszemüvegben.

Annak ellenőrzésére, hogy működik az elektronika, a szerző bekapcsolta a gépen kívül. Az elektronika hűtésére számítógépes hűtőt használnak. A rendszer az Arduino Uno vezérlőn fut, amely a grbl-hez van társítva. Annak érdekében, hogy a jelet online továbbítsák, a Universal Gcode Sender készüléket használja. A vektorképek G-kódra konvertálásához használhatja az Inkscape szoftvert a telepített gcodetools plugin-rel. A lézer vezérléséhez egy érintkezőt használnak, amely vezérli az orsó működését. Ez az egyik legegyszerűbb példa a gcodetools használatára.

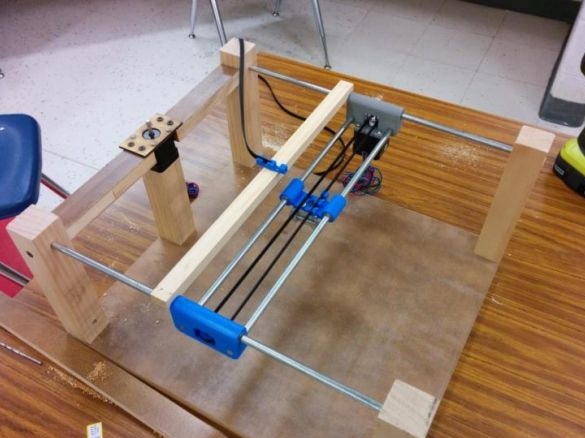

Negyedik lépés Gravírozó test

Az oldallapok rétegelt lemezből készülnek. Mivel a léptetőmotor működés közben kissé kinyúlik a karosszérián, téglalap alakú lyukat kell készíteni a hátsó oldalon. Ezenkívül ne felejtse el lyukakat készíteni a hűtéshez, a tápfeszültség csatlakoztatásához és az USB porthoz. A karosszéria felső és elülső széle szintén rétegelt lemezből készül, az akrilfalak a középső részben vannak felszerelve. A doboz alsó részébe szerelt elemek fölé egy további faállványt csatlakoztatnak. Ez az anyag alapja, amellyel a lézer működik.

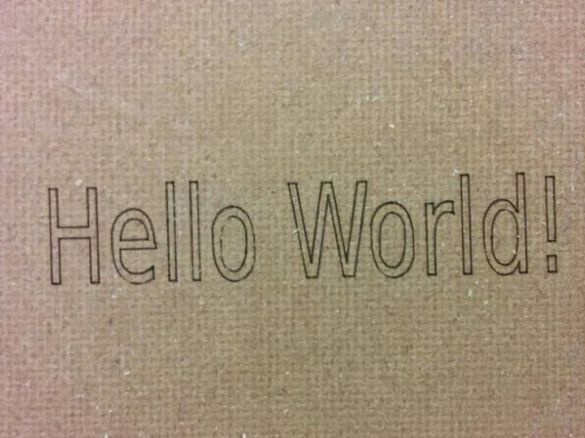

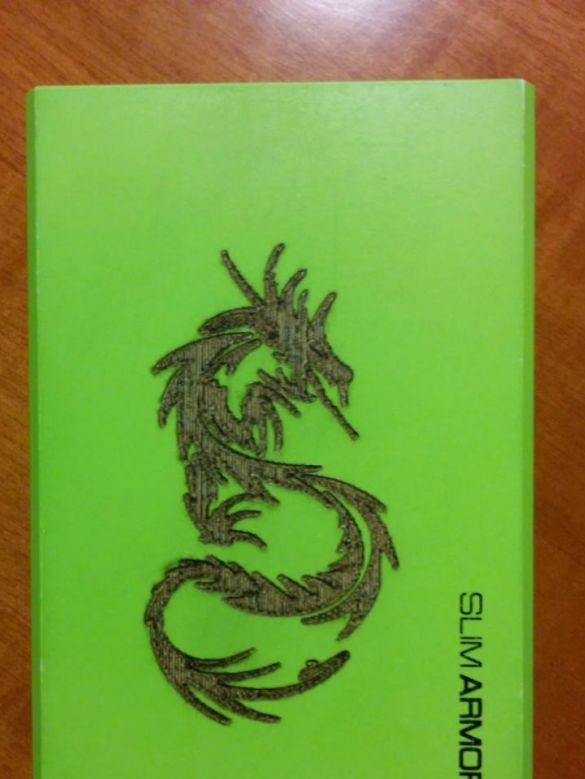

A falak gyártásához az akrilt narancssárga színben használják, mivel tökéletesen elnyeli a lézersugarakat. Fontos megjegyezni, hogy még egy visszavert lézernyaláb is súlyosan károsíthatja a szemet. Ez minden, a lézer készen áll. Elindíthatja a tesztet.

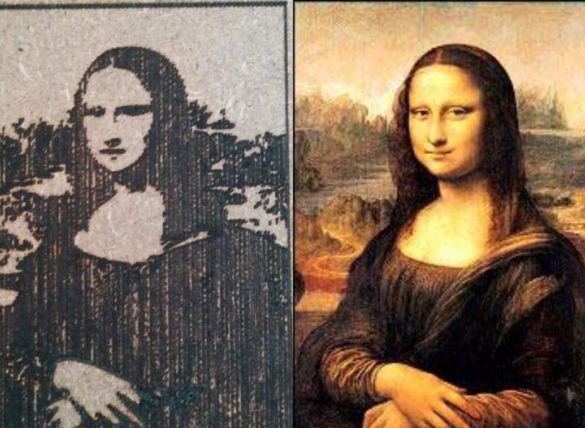

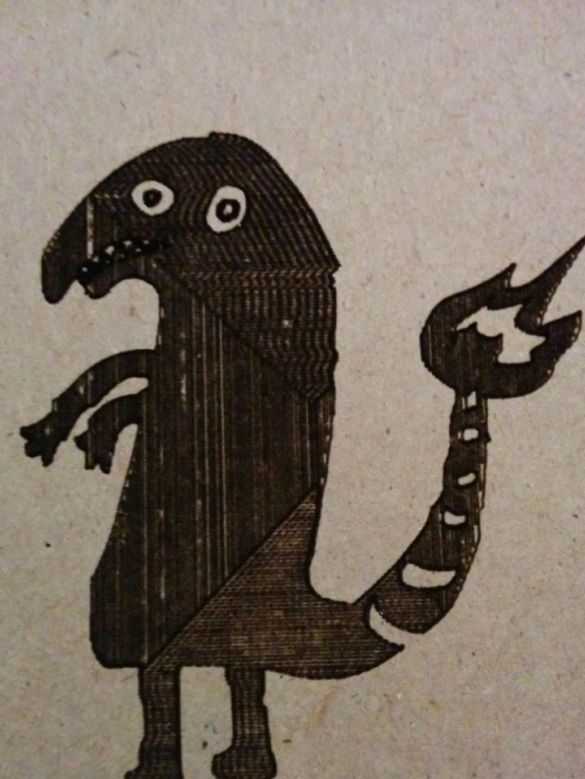

A komplex képek természetesen nem túl magas színvonalúak, de egy egyszerű gravírozó nehézség nélkül kiég. Ezenkívül könnyedén levághat egy parafafát.