Szabadidőben gyakran csinálok a kedvenc dolgaimat - különféle elektronikus struktúrákat tervezek, és természetesen ahhoz, hogy egy komplett eszközt kapjanak, csak készre kell e az áramkört (nyomtatott áramköri lapot rádió alkatrészekkel, vezetékekkel stb.) egy szép, kész tokba kell helyezni, amely megvédi a készüléket a külső negatív tényezőktől, és évekig örömmel veszi a tulajdonos szemét.

Úgy gondolom, hogy sok rádióamatőr egyetért velem, hogy természetesen, a bonyolultságtól függően, néhány órán belül elő lehet készíteni egy rádióelektronikai mintát, de gyakran nagyon nehéz megtalálni egy kész házat ehhez, és értékes idő vesztegeti annak keresésére. Természetesen mindig kész dobozt is meg lehet vásárolni, de pénz, idő és nem mindig minőség. Ezért úgy döntöttem, hogy gyorsabb és megbízhatóbb lesz az ügyek elkészítése a kívánt méretre és a rendelkezésre álló különféle anyagokból. Erre a célra egy elektromos fúróból álló mini körfűrészként gondoltam fel - mint a legkevesebb költséggel járó opciót.

anyagok:

- rétegelt lemez 12 mm;

- rétegelt lemez 5 mm;

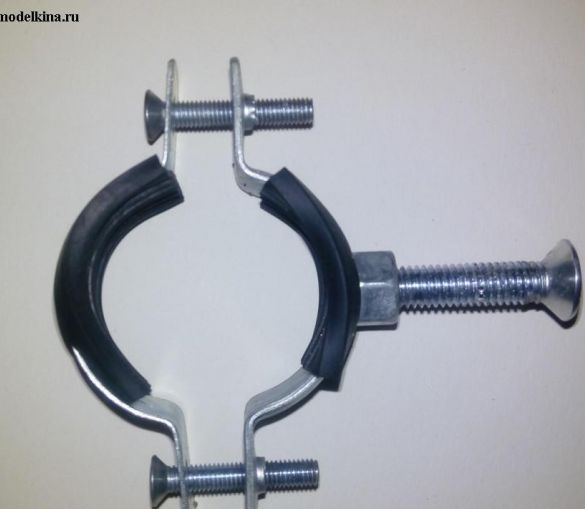

- bilincs csövek rögzítéséhez Dy = 32;

- M16 hajtű 200 mm hosszú;

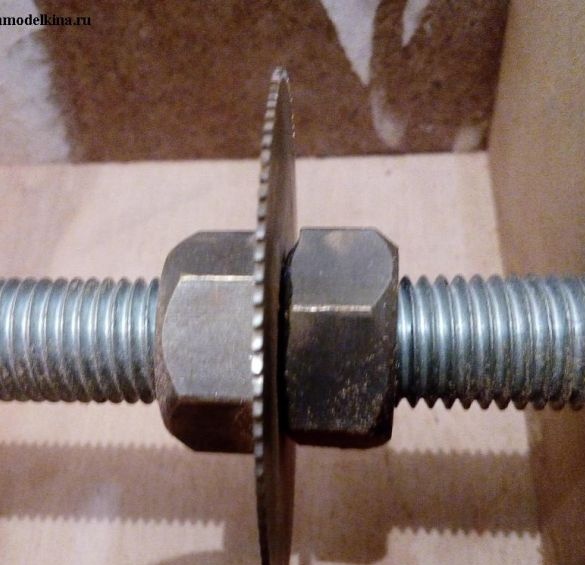

- fűrészlap (belső átmérő 16 mm, külső 62 mm, vastagsága 0,8 mm);

- 6000 RS csapágyak (26 × 10 × 8 mm)

- csavar M8 × 35;

- csavar M4 × 25;

- diófélék - "juhok" M4;

- M16 diófélék;

- alátétek;

- öncsavarok;

- farostlemez 5 mm.

műszerek:

- elektromos fúró (az egész gép alapja);

- csavarhúzó;

- kirakós játék;

- négyzet;

- egy ceruza;

- fúrók.

Lépésről lépésre, hogyan lehet mini körfűrészt elkészíteni elektromos fúróból.

A gazdaság 12 mm-es rétegelt lemezt talált, amelyet a gép alkatrészeinek előállításához használtak. Forgácslap vagy falemez használata is lehetséges, az egyetlen kérdés a preferenciák, a feldolgozás egyszerűsége és az anyag rendelkezésre állása.

Becsültem meg az elektromos fúrógép, a fogaslécek és az asztal helyét, és az alkatrészeket elrendeztem egy rétegelt lemezre, és finomfogazott fűrészeléssel vágtam egy elektromos szúrófűrészel a nagy forgácsok elkerülése érdekében.

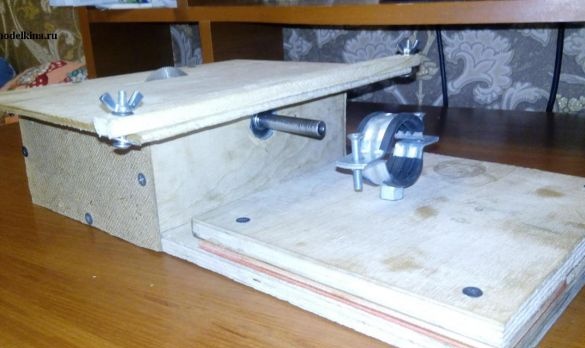

A gép alapja 190 mm × 355 mm méretű lett.

Az elektromos fúró tengelyeinek és a tengelynek a kombinálásához, amelyre a fűrészlap van felszerelve, egy további 5 mm-es rétegelt lemezből és 12 mm-es rétegelt lemezből 175 mm × 190 mm méretű maradékot ragasztottam az alapra. A nagyobb szilárdság érdekében a kapott szerkezetet a sarkokban négy öncsavarral csavarják össze, korábban kisebb átmérőjű lyukakat fúrva az öncsavarokhoz.

Az elektromos fúrót Dy = 32 csőbilincs segítségével rögzítik a szerkezethez. A rögzítőcsappal való összeköttetésnél lévő szorítónak M8 belső menete van, tehát maga a bilincs M8 × 35 csavarral van az alaphoz rögzítve (a csavar hossza természetesen az alj vastagságától függ a párnával).

A 2 darab méretű állványokat 67 mm × 190 mm méretű 12 mm-es rétegelt lemezből vágtuk le. Figyelembe véve a fűrészlap felszerelésének tervezési jellemzőit, megjelöltem a jövő furatának központját - vízszintesen 85 mm-re és függőlegesen 18 mm-re fordult. Fúrtam egy lyukat 26 mm átmérőjű tollfúróval. A fúró átmérőjét a csapágy külső átmérője alapján választottuk meg.

Miután lyukat fúrtam a csapágyhoz, kiderült, hogy mérete 26,5 mm. Mivel nincs fúrógép vagy állvány fúrógéphez, kézi elektromos fúróval fúrtam, ezért valószínűleg a különbség 0,5 mm volt, és ez már túl nagy ahhoz, hogy illeszkedjen a csapágyhoz. Nagyon egyszerűen kijöttem a helyzetet - 0,35 mm vastag fémcsíkokat használtam a csapágyak lezárására a lyukban. A csíkokat 12 mm vastagságban kivágtuk és a hosszúság megegyezik a csapágy kerületének külső átmérőjével. Ezt az eljárást követően a csapágyak a helyükre csapódtak be, olyan ütközéssel, amely csak gyönyörű! Lehet, hogy ezt az eljárást előre meg kell adni, arra az esetre, ha valaki meg akarja ismételni ezt a tervezést.

Kezdetben úgy döntöttek, hogy 6000 2RS névvel ellátott csapágyakat helyeznek el (a mi a modell 100) belső átmérőjű tengelyeken történő leszálláshoz, amelyet ezután kényelmesen be lehet csavarni egy elektromos fúrótokmányba (a tokmány maximális átmérője 13 mm). Ezek a csapágyak zárt típusúak, ami fontos - finom por nem kerül be.

A fűrészlap leeresztésére szolgáló tengely talán a legnehezebb és legkritikusabb része a gépemnek. Mivel a fűrészlapot teljesen szabadon kaptam egy barátomtól, és nem választottam, itt jönnek a jövő tengely méretei.

Az M16 hajtűt a fűrészlap-ülés átmérője alapján választottuk meg. Ezután meg kell őrölni a csapágypersely méretei alatt (10 mm) a csap egyik és második oldalától. Azon az oldalon, ahol a tengelyt az elektromos fúrótokmányba rögzítik, egy esztergán 60 mm-rel kell csiszolni, a második oldalát a rendelkezésre álló csapágy szélességén kell csiszolni, 10 mm-re terveztem a pontosságot. Sokan azt állítják, hogy az eszterga megmunkálása nem mindenki számára elérhető, és ez az eljárás speciális készségeket igényel, tehát a játék nem érdemes a gyertya, de szeretnék mindenkit meggyőzni az ellenkezőjéről. Egy ilyen tengely gyártásának költségeit a gép stabilitása teljesen kiegyenlíti (a rezgés csekély, a vágási pontosság magas). Nincs esztergagépek és nem dolgozom vele sem. (Kivéve az egyetemi technológiai gyakorlatot), de egy ismerős lakatos szimbolikus áron (körülbelül 1 dollár) készített nekem egy tengelyt, mert az alkatrészt nem nehéz végrehajtani. Mint mondják - minden a kezedben van, uraim!

A fűrészlap, ahogy azt már korábban írtam, teljesen megszabadított, 62 mm külső átmérőjével, belső átmérőjével (az ülés alatt) 16 mm és vastagságával 0,8 mm. Finom fogak - nem számolta a fogak számát. Egy kis fogrés megakadályozza a fűrészanyagot a fűrészlap beillesztésében. Becsültem meg a fűrészlap helyét a tengelyen, és helyesen beállítottam (a fő igazítás), és két M16 anyával rögzítettem.

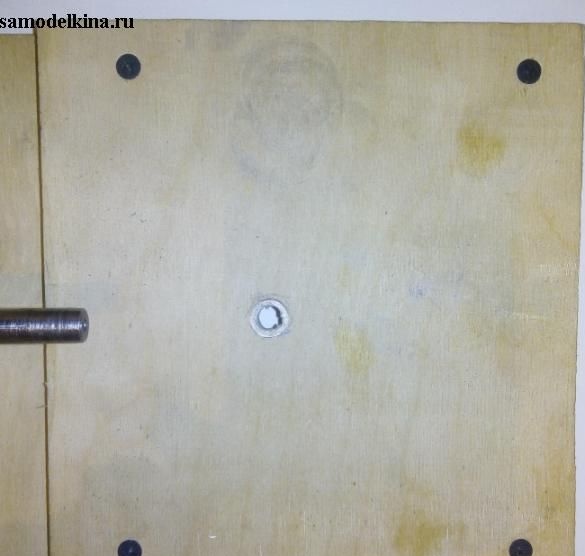

A munkaasztal mérete 190 × 250 mm, 5 mm-es rétegelt lemezből készül. A fűrészlap rés hosszát az átmérő határozza meg. Kicsit megjavítottam a margóval - 75 mm hosszú és 5 mm széles. Propil elektromos puzzle-t készített. Nem kell apró részleteket vágnom, mint a modellezésnél, tehát ez a vágás volt számomra optimális, bár az én esetemben elegendő lenne a 2 mm-es vágási szélesség. A munkaasztal méretét a géptengelynek az elektromos fúrótokmányba való felszerelésének kényelme alapján kell megválasztani.

gyülekezés

Mindegyik behúzott csapágyakkal ellátott rugót három vastag önmetsző csavarral (5 mm) rögzítették az alaphoz, hogy elárulják a merevség szerkezetét. A függőleges helyzet közötti távolság 138 mm (axiális) volt. Az asztalon 4 önmetsző csavart (3,5 mm) rögzítettek. Természetesen előre fúrt kisebb átmérőjű lyukak, a rétegelt lemez letapadásának megakadályozása érdekében.

Útmutatóként egy 15 × 10 mm, 280 mm hosszú fagerendát használtam, amely az én oldalamon fekszik, egyenletes oldalakkal. Természetesen jobb, ha használunk egy kis fém sarokot, de nem találtam egyet. A gerenda szélein, figyelembe véve a munkaasztal szélességét, 4,1 mm-es lyukakat fúrtam az M4 × 25 csavarokhoz, amelyekre a fűrész aljától széles mezőkkel ellátott alátéteket telepítettem, hogy vonzza a fát az asztalra. Az M4 „anyákat” tettem a csavar tetejére a kényelmes meghúzás érdekében.

A gép végétől az állványok, az alap és a munkaasztal között kialakított nyílást farostlemez szegmensek borítják, hogy megakadályozzák a vágott termékek szétszóródását az egész helyiségben. Egyrészt hagytam a lehetőséget a fűrészpor időszakos tisztítására, a farostlemez rögzítésére a csavarokra, másrészt kis szögekkel szögeltem fel.

Valójában összeszerelőgép elektromos fúró nélkül

következtetés

Befejezésül szeretném hozzátenni, hogy a tervem teljesen kifejlesztett az általam használt anyagok és munkaeszközök számára. Bárki számára van lehetőség, a gépet teljesen fémből is készítheti, amely csak növeli a gép stabilitását.

A gép simán működik, minimális rezgéssel. A biztonság és a véletlen mozgások elleni védelem érdekében (amint tudod, soha nem lesz felesleges) és a véletlen mozgások elleni védelem érdekében húzom a szerszámgépomat egy váltóbilinccsel a munkafelületre. A fűrészlap 10 mm-rel meghaladja a gép asztalának oldalát, ami pontosan megfelel az amatőr rádióim igényeinek. A közepes sebességű elektromos fúrógép könnyen vágja a 2 mm vastag textolitot, az 5 mm vastagságú farostlemezt, más anyagokat még nem próbáltam.

Nos, és a legfontosabb! Mindig tartsa be a biztonsági óvintézkedéseket és az rendelésre végzett munka kérem!