Tűzoltó berendezések műhelyében történő használat esetén az esetek túlnyomó részében éghető gázzal vagy ezek keverékével táplálják őket. Ha elhagyja a fémek hegesztését, akkor általában a városi gázhálózatból vagy propánt használnak. Ha magasabb hőmérsékletet kell elérni, az oxigén hozzáadható a légfúváshoz, vagy pedig teljesen helyettesíti a levegőt.

Az oxigén-gáz nagyon veszélyes és nem túl kényelmes a használatához. Műhelyben történő felhasználáskor lényegesen szigorúbb biztonsági követelményeket kell teljesíteni, az oxigénpalackokat 150 atm nyomáshoz és egy 40 l űrtartalmú szokásos oxigénpalackot tervezték - súlya körülbelül 75 kg, ami nem teszi lehetővé önmagában történő szállítását és betöltését. Az oxigén palackok szállítására különleges követelmények vonatkoznak.

Ugyancsak létezik egy viszonylag egyszerű módszer az égő lángjának hőmérsékletének kismértékű megemelésére - szénsavas levegő (benzingőzök) felhasználására. Az ilyen éghető gázt speciális eszközökben - karburátorokban állítják elő, és a gázhoz képest számos előnye van. Ez főleg természetesen az égő fáklyájának megnövekedett hőmérséklete, többek között az üzemanyag és az oxidálószer ideális keverésének köszönhetően. A benzinnel összehasonlítva a benzin biztonságosabb, mivel gőze csak akkor hagyja el a tartályt, ha levegővel átfúvatják, és veszélyes mennyiségben kerül a helyiségbe, robbanás értelemben. A tömlõk belsejében és a porlasztóba jutó láng áttörésének megakadályozására szolgáló intézkedések valamivel egyszerûbbek, mint amikor az oxigént összekeverik a légfúvással - a lángcsökkentõk kis égõhely formájában az égõ mögött vagy annak belsejében réz "sárban" töltve meglehetõsen megbízhatóak. A kellemes pillanatok magukban foglalják a vezérlőszelepek elhelyezkedését - mindegyikük (kettő) a porlasztón helyezkedik el, nem pedig a forró égőn, ami nagyban leegyszerűsíti életüket. Azt is meg kell jegyezni, hogy a folyékony tüzelőanyag szállítása könnyebb, mint a hengerekben lévő gáz, ami jelentős előnye távoli műhelyhely esetén.

Most azonban az üvegfúvók ritkán használnak benzint üzemanyagként, és inkább a gázt részesítik előnyben.Az ilyen típusú égők népszerűek a protetikumokban és az ékszerekben, és ott nagyon elterjedtek. Kis mennyiségű fémek - ezüst vagy arany - keményforrasztásához és olvasztásához használják. Ezek az égők kézi, különféle, de viszonylag alacsony teljesítményűek. A porlasztó fémtartály, forrasztott fúvókákkal. Ezek közül az egyik eléri az alját, és más típusú spray-vel van felszerelve. A levegőt egy kicsi kompresszorból táplálják be, majd egy tartályba öntött benzinrétegen keresztül buborékoltatják át, és egy rövid csövön keresztül vezetik az égőbe.

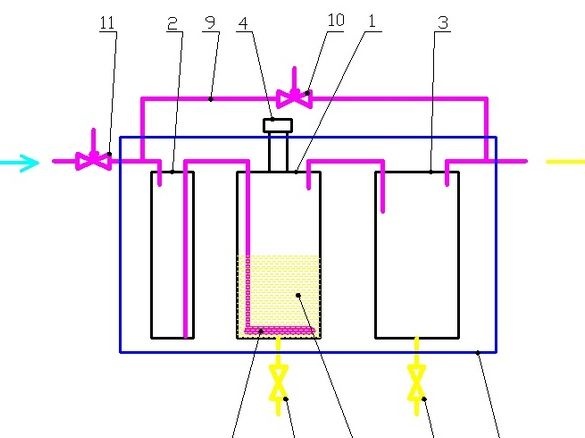

Az ábrán egy üvegfúvó műhelyben történő használatra adaptált porlasztó diagramja látható.

A porlasztót helyhez kötött használatra tervezték egy asztali üvegfúvóval. A készüléknek van néhány további kényelme is - a használat közbeni biztonság növelése érdekében, és benzinfűtéssel rendelkezik (az ábrán nem látható), amely lehetővé teszi, hogy elpárologjon belőle, és nehezebb frakciókat égethessen meg. Az ilyen típusú porlasztót [1] írja le.

A porlasztó három fémtartályból áll, 1,2,3. Az 1 főtartály egy buborékos, egy fedéllel egy lezárt 4 zárókupakkal ellátott nyakkal rendelkezik, amely úgy van kialakítva, hogy a tartályt gázzal töltsék meg. A rézcsövet beforrasztják a buborékolótartályba, elérve az edény alját és egy 6. levegőporlasztóval véget érve. A porlasztó sok kis lyukán áthaladó levegő buborékol át a benzin vastagságán. és párjaival telített. A kiömlőcsövet is beforrasztják a buborékos tartály kupakjába, hogy benzingőzökkel levegőt szállítsanak. A tartály alján van egy 7 leeresztő szelep, amely az üzemanyag, a víz és a lehetséges hulladékok nehéz maradványainak ürítésére szolgál.

A 2. tartály csapdaként szolgál a főtartály levegőellátásának hirtelen megszakítása esetén, és a térfogata felének fele, mint a tartályok fele. Ebben az esetben a benzin az 1. tartályban lévő levegőkeverék maradék nyomásának következtében belerohan a 2 tartályba, és benne marad. Amikor folytatja a levegőellátást, a benzint a 2. tartályból az 1. tartályba nyomja.

A 3 puffertartály mérete megegyezik az 1. tartály méretével. A fedélben két lezárt rövid cső található. Az egyik az éghető keveréket az 1 tartályból szállítja, a második szerint a keverék az égőbe kerül. A 3 tartály pufferként szolgál a cseppek csapdázásához, a részleges kondenzációhoz és a benzin összegyűjtéséhez, ha az 1. tartályban párolgása túl gyors. Ez akkor fordul elő, amikor új benzint tölt be. A tartály alsó részében van egy 8 leeresztő szelep a kondenzált benzin kiürítéséhez. Ez a benzin nagyon jó minőségű és visszaadható az 1. tartályba.

A porlasztó be- és kimenete között egy 10 tűszeleppel ellátott 9 bypass cső van beforrasztva, amely lehetővé teszi az üzemanyaggőz koncentrációjának simán szabályozását az éghető keverékben.

A porlasztó bemeneti nyílásánál van egy 11 tűszelep a készülék levegőellátásának szabályozására.

Az 1. főtartályon elektromos fűtést telepítenek a benzin illékonyságának javítása érdekében, amikor annak leginkább illékony frakcióit egy légáram táplálja. Az elektromos fűtést úgy tervezték, hogy elérje a 120 ... 150 ° C hőmérsékletet, és a tartályt fentről 2/3 magasságba fogja. Az elektromos fűtés lehetővé teszi az üzemanyag mélyebb felhasználását és a rendszer gazdaságosabbá tételét.

A tartályokat merev rézcsővezetékek kötik össze, a 12. dobozba helyezik, és száraz homokkal töltik meg. Ebben az esetben a 7.8, 10, 11 daruk és a 4 benzin nyakja, valamint az égőhöz való csatlakozáshoz szükséges fúvóka szabadon engedhetők ki.

A homokkal való kitöltés a készülék biztonságának növelése mellett növeli annak hőkapacitását és megakadályozza az eszköz hirtelen hőmérsékleti változásait (a benzin párologtatás közben lehűl), ami az üzemanyag-párolgás ingadozásainak és az égő instabil fáklyájának vezethet. Mindez kényelmesebbé teszi az égő használatát egy ilyen porlasztóval.

Tegyük fel a gyártást. Érdemes kezdeni a legegyszerűbb részről - a gázcsapdákról.

A porlasztó berendezés edényeivé történő átalakításhoz két apró, a tetőtérben fekvő elektromos szamovár tökéletesen megközelítette a pályát. 4l kapacitás TENY, dugós szelepek, sárgarézből. Csapdahajóhoz hasonló típusú szomszédamtól kértem vízforralót fedél nélkül és leesett orral - be a garázs körül feküdt.

Amit a munka használt.

Szerszámok, berendezések.

Minden csatlakozás forrasztással történt - szükség van egy kis gázégőre. Pad eszközök. Közepes méretű csiszolólap a forrasztási pontok csiszolására. A rézcsövek pontos vágásához kényelmesen használhat egy inga végfűrészt, vagy egy láncfűrészes gérvágó dobozt.

Anyagokat.

Maga a vízforraló mellett réz- és sárgaréz díszítéseket, vékony acélhuzalt technológiai kötőelemekhez és 15 mm átmérőjű rézcsöveket használtak. 3. ón-réz forrasztás, folyadék hozzá. Brush.

Először is a vízforralót lebontották - behatoló zsírral ellátott popshikot, és miután megvárták, amíg kissé el nem szűnik, csavarozta meg a fogantyút és a fűtőkészüléket, ez utóbbi mégis belsejébe szakadt, és gondolni kellett.

A test lyukának a fúvókától való lezárásához hasznos volt maga a fúvóka, amelyet a korábbi tulajdonos is kiadott. Forrasztottuk és lágyítottuk, majd lágyítottuk, majd az üllőre kiegyenlítettük és megtisztítottuk - kiváló darab sárgarézből készült, még a szükségesnél is valamivel nagyobb. A lyukra tette, kissé meghajlítva a tok alakját, hogy az jól illeszkedjen, és filctollral körvonalazta a lyuk belső oldalát.

A darálóval való darabolás után kicsit fűrészelt, és az éles széleket reszelte. A forrasztás előtt mindkét felületet megtisztítottam, forrasztófolyadékot alkalmaztam és vékony acélhuzallal rögzíttem. Forraszthat.

Forrasztás után eltávolította a huzalt, a fluxus fennmaradó részét vízzel egy ecsettel mosta le.

Hasonlóképpen lezárta az alján lévő fűtőtest lyukait. A darabokban felvettem egy megfelelő vastagságú rézdarabot.

Saját szamovárjaimból, amelyekből a karburátor fennmaradó részei készülnek, kissé magasabbak, mint a vízforralónk, és hogy ne legyen túl hosszú cső drága rézből, készítettem egy kis állványt egy pohár vulgarizált galvanizálással, szerencsére ugyanolyan módon forrasztják. Maga a csésze feltekerkedett, és egy kalapáccsal csapkodott egy fa korongra, fentről huzalgal kötve. Az egyik szélről kihúztam egy üres lapot, hogy a forrasztás során ne égjen, megtisztítottam, három pontban megforrasztottam.

Most a csövek. Az ebben a kialakításban használt csövek 15 mm-es rézből készültek, a réz vízellátásából. Helyesebb lenne szokásos szög-tengelykapcsolók-adapterek használata, ez nagymértékben egyszerűsítené és erősítené a kialakítást. De mindez távol esett tőlem, és döntés született arról, hogy megvitassam mi van - több átmérőjű csövek és különféle típusú csatlakozó alkatrészek álltak rendelkezésre, amelyek eltérő kivitelűek voltak.

Ha még ilyen átmérőjű izzított csövet hajlítunk, nehéz elérni a hajlítás elfogadható minőségét. Úgy döntöttek, hogy forrasztással 90 fokos „sarkot” készítenek. A csődarabok végeit a végfűrészen vágtuk. Szépen, szemüveggel és fejhallgatóval, kis hangmagassággal.

A szinte az aljáig eljutó csőnek nem szabad átfedésben lennie, amikor megérinti az alját, hanem nagyon közel kell lennie ahhoz is, hogy az elfogott benzin a lehető legnagyobb mértékben visszakerüljön. Annak érdekében, hogy ezt a távolságot meg lehessen állítani a redőnyre, ilyen távolság-elemeket készítettem, a csövet egy csapban tartva és egy kis négyzet alakú reszelő sarkával a hornyokat fűrészelve.

A kapott teáskanna normál fedele sajnos hiányzott, a sajátját kellett kitalálnom. Egy nagy darab vastag sárgaréz nagyon sajnálta, és úgy döntött, hogy kiegyenesíti az állványt az egyik szamovárból. Ehhez hevítették a tűzhelyen lévő égő szénre.

Kiegyenlített, de nem teljesen - még mindig hevít.

Úgy döntött, hogy meggyógyítja, ahogy kellene, és eltemette jól égő szénbe. Ó nekem! Minden elmúlt szakács. A második szamovárból kellett szállítanom, és óvatosnak kell lennem a lágyításnak.

Kivágva a szükséges munkadarabot a kapott lemezről, fúrott és fúrt furatokat készített egy kerek rostos csövekhez. A nyakát alaposan megtisztította, lezárva.

Először hosszú csövet forrasztottam, majd egy vele azonos szintű csővel forrasztottam egy rövid csövet, hogy rögzítse a csöveket a forrasztás során, egy hosszú szöget huzalba csomagolva.A nyíl mutatja a javítást, amelyet még a lyukba kellett helyezni a szamovár elektromos blokkjából.

Mossuk le a fluxusmaradványokat vízzel. Voila!

2. rész. A buborékoló

Irodalom.

1. Veselovsky S.F. Üvegfúvás üzleti. 1952.

2. Bondarenko Yu.N. Laboratóriumi technológia. Gázkisüléses fényforrások előállítása

laboratóriumi célokra és még sok más számára.