Az asztali égő a fő üvegfúvó eszköz, nem számít, legyen az üvegszerkezet készítés, vagy vicces figurák és dekorációk készítése. Az égő lángot képez, amely kényelmesen használható az üveg lágyításához és az azt követő műveletekhez. Ebben az esetben szükség van a fáklya különböző hőmérsékleteinek és formáinak beszerzésére.

Véletlenszerűen kaptam egy kis asztali üvegfúvós fáklyát, amely meglehetősen vékony, szabályozatlan tűt képez. Még akkor is, ha benzines gőzökön dolgozunk (a láng hőmérséklete magasabb, mint a gáz-levegő lángé), az égő teljesítménye nem volt elegendő a nagy munkadarabok kezeléséhez. A hőáram bizonyos mértékű növekedése érdekében két égőt állítottak össze - gázhordozót adtak hozzá, ellentétes irányban, vagy hasonló módon.

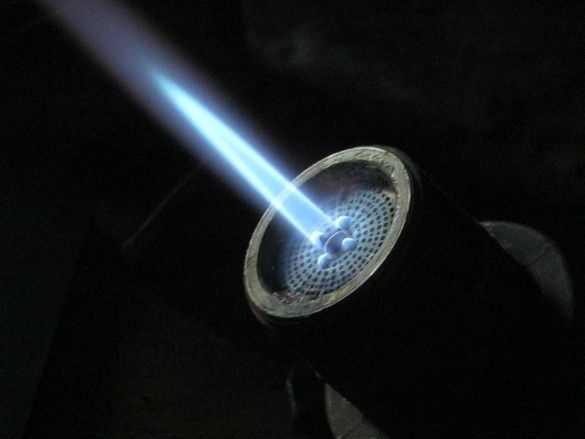

Bolyhos láng alakult ki, közepén magas hőmérsékletű tűvel. A dolgok szórakoztatóbbá váltak, lehetővé vált egy 10 mm-es cső felfújása. A következő logikus lépés egy erősebb égő benzines gőzt égető gyártása volt.

Ez egy improvizált anyagból készült égő prototípusa - ezek főként vízvezeték-alkatrészek. Az alkatrészeket fém eszterga nélkül megmunkálták. Az égő benzingőzökön működik, és Jurij Nikolajevics Bondarenko üvegfúvón alapul [1], egy üvegfúvó-csillagászon, aki gázkisülési eszközöket gyárt. Egyes egységek megoldásait a tervből vették kölcsön, ellenkező esetben az égő megismétli az ékszerészek és a fogorvosok által ismert mintát.

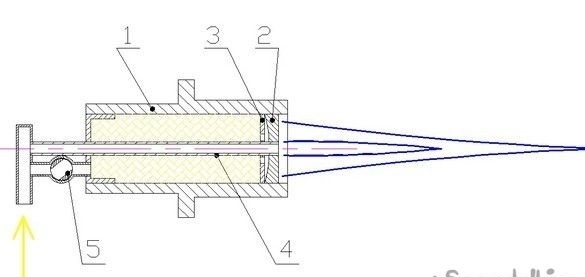

Alapja egy üreges, hengeres 1 test, amelynek koaxiálisán áthalad a 4 fúvóka. Az 5 parafa csaptelep lehetővé teszi a fáklya alakjának beállítását - kinyitásakor az éghető keverék egy része a fúvóka mellett belép a testbe, és a 2. rács a fáklyába alakul. a 2 rács alakjával és a kapott lencse üregével párosítva az éghető keverék áramlását elsősorban az égő tengelye mentén koncentrálja. Ezeket a részeket a mentor égőjéből kölcsönzötték [1]. A fúvókacsőn több lyuk van, amelyek kis mennyiségű gázt szállítanak a rácshoz (a rajzon nem látható), és az 5 csaptelep teljesen zárva van, hogy kicsi tartó fáklyát képezzen.Nem engedi, hogy a fő fáklya eltörjön - a „tű” magas gázáramlási sebességnél. Ezeket a lyukakat az égő beállításakor választják ki.

Szerszámok, berendezések.

Egy lágy gázforrasztónak szüksége van egy kis gázégőre. Pad eszközök. Elektromos hegyező. Fa esztergát és fúrógépet használtunk. Satu.

Anyagokat.

A vasdarabok mellett 6 mm átmérőjű rézcsőre volt szükség. 3. ón-réz forrasztás, folyadék hozzá. Parafa csaptelep egy szamovárból.

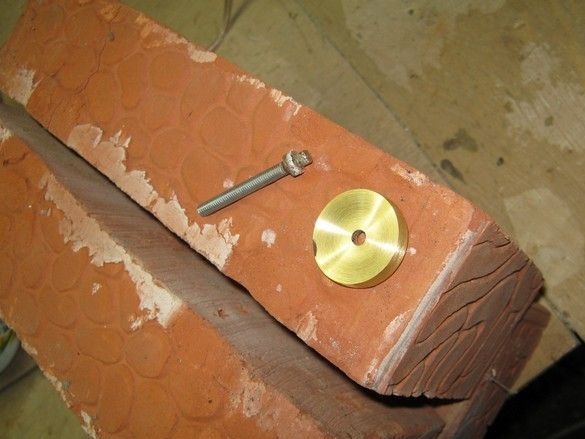

Az égőtest nyersdarabja egy 30 mm belső átmérőjű vízvezeték-üzletből származó gyári bronzszerelvény volt. Különböző alkatrészeket is megvásároltak ott, amelyek közül néhányat később égőelemek nyersdarabjaként is felhasználtak.

Az egyik szerelvény házként használható változtatások nélkül. A szerelvényt kívülről nem fordították el - a nagy falvastagság és az árapályok a test számára további hőelvezetést biztosítanak.

A vízvezeték-dugók méretét úgy választottuk meg, hogy a menet minimális elfordításával a kapott rész illeszkedjen a szerelvény belső csatornájába. Csiszolom a fát egy esztergán, ehhez egy egyszerű pillanatot fordítottam, amelyre egy munkadarabot ültettem.

A leszállás sűrűsége lehetővé tette többet, semmilyen módon nem sikerült rögzíteni az alkatrészt. A kulcsrakész hatszög erősen belépő sarkaiba előzőleg darálnak. Fordulatok - körülbelül 1000 fordulat / perc, első durva fordulás egy kis „darálóval” - az alkatrész forog, és a daráló működik. A reszelés és a középső bőr befejezése után egy fadarabra rögzítve. A munkadarab végrögzítése lehetővé tette, hogy kényelmesen és gyakran kipróbálhassuk a „munkahelyen” - az így kapott rész szorosan bekerül a házba kis erőfeszítéssel.

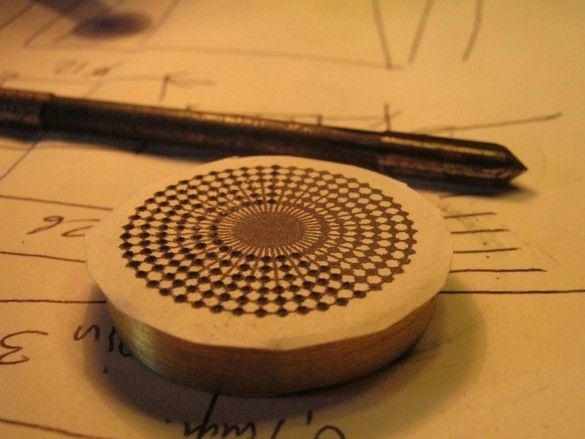

Folytatjuk az összetett és kritikus részletet - a rácsot. Először néhány elméleti megfontolás.

A rács az éghető gázkeverék elosztása mellett a biztonságért is felelős - nem engedik, hogy a láng behatoljon a belsejébe, és elkerüljék a „visszaütést”. Ez igaz, mivel üzemanyag-keverékünket előkészítjük ballon "izzó" és nem a szokásos módon - az égő helyére. Az ilyen típusú égőknél az üveggel, beleértve a tűzálló üveggel, mint például a Pyrex, a teljes értékű munkához szükséges az elektrolizátorból robbanásveszélyes gáz hozzáadása.

A láng, amely áthalad a hálózaton belül, annyira lehűti, hogy kialszik. Van egy koncepció - a végső lyuk. Ez a „mély” lyukak maximális átmérője, amely képes a lángvédő funkció végrehajtására, és ez különbözik a különböző gázok esetében. Például a levegőben lévő benzines gőzök esetén, amelyek lángterjedési sebessége kicsi, a korlátozó lyuk ~ 0,9 ... 1 mm, de amint az oxigén vagy robbanóképes gáz behatol a rendszerbe, ami jelentősen növeli a láng terjedési sebességét, a védő „háló” lyukait lényegesen meg kell tenni. kevesebb. A lyukak maximális átmérője, például tiszta robbanásveszélyes gáz esetén, ~ 0,3 mm, ami némi nehézséget jelent a gyártásban és az üzemeltetésben.

Jogi Nikolajevics egyfajta kompromisszumként javasolja a lyukak használatát a 0,8 mm-es rácsban, míg a műhelyben szükséges biztonsági intézkedés egy meglehetősen robusztus kivitel az elektrolizátor „izzójára” és „átöblítésére” [1], hogy a lehetséges robbantások károsodás nélkül is fennmaradjanak. A benzinkarburátor egy propánhengerből készül, és az elektrolizátort mosja szén-dioxid tűzoltó készülékekkel. A berendezés normál működése közben nem fordul elő ugrás. A normál üzemi körülmények megsértése esetén taps történik, amely nem vezet balesethez.

A háló lyukainak "hossza" megadja vastagságát. Tekintettel a lencse alakjára, a háló vastagságának a vékony részben 3 ... 4 mm-nek, a szélein pedig 6 ... 7 mm-nek kell lennie. Nem volt ilyen vastag kész lemez, donort kellett keresnem. Kiderült, hogy egy meglehetősen masszív, elavult csaptelep a fürdőszobához. A falból egy viszonylag egyenletes darabot vágtak be, ahonnan a rácshoz egy kivágást lehetett kivágni.

A munkadarabot durva esztergálás után az M5 csavarra rögzítették (forrasztották), amelyhez a munkadarab egy hárompofás tokmányban rögzíthető volt a méret és alak beállításához.

Fúrógép, a könnyebb üzemeltetés érdekében, oldalára került. A munkadarab konkáv felületét durván megmunkálták - egy apró “darálóval”, egy korong “maradékával” (kisebb sugárral), majd egy köszörűs homokkal. A csavart megforrasztják, így a kiálló fejet a munkadarabmal együtt megőrölték. Ezután a munkadarab külső átmérőjét a kívánt értékre állítottuk. Forgás után megolvasztottam a munkadarab szárát - az M5 csavar maradékát. A fennmaradó lyukat a kívánt 6 mm-re fúrták.

A következő felelős és meglehetősen unalmas szakasz a jövő lyukainak központjainak megdöntése és fúrása. Megfelelő számú lyukkal és átmérőjükkel a feladat nem könnyű. Az amatőr rádiós tapasztalat nagyban hozzájárult - nagy számú lyuk lyukasztása és fúrása a nyomtatott áramköri lapok munkadarabjain, mielőtt ólommentes (SMD) alkotóelemeket találtak, volt általános gyakorlat.

A lyukak átmérőjét már tárgyalták, számukról el kell mondani - teljes területüknek a rács területének legalább 20% -ának kell lennie.

Kényelmes lyukakat rajzolni az AutoCAD-ben, többek között, ez a program lehetővé teszi, hogy pontosan 1: 1 méretű vázlatot nyomtasson. A nyomtatás után a kapott sablont ragasztó ceruzával ragasztották a rács sík felületére, a középső lyukra összpontosítva. Ez kényelmes a fényben.

A csavarozáshoz speciális miniatűr magot használtam. Vigyáznia kell a jó erős fényre, erre a célra nagyítóval ellátott speciális szemüveg kényelmes. A munka nem gyors, és fontos egy kényelmes hely megszervezése - némi szabad felület, az "üzemeltető" ülő helyzetben. Azt javaslom, hogy ilyen műveleteket végezzen egynél több megközelítésben. Lyukasztás után a sablon levál, a maradékot meleg vízzel mossuk le.

Ilyen fúráshoz - vastag fém, vékony fúrók, a szükséges pontosság, a különféle kézi eszközök teljesen alkalmatlanok. Használjon valami helyhez köthetőbbet. Ebben az esetben egy miniatűr fúrót használtunk a 0,8 mm-es fúróm szorításához, a tokmány szárát egy nagy hárompofás tokmányba szorítottam egy padon fúróval. Ez a kombináció lehetővé tette számunkra, hogy magabiztosan fúrjunk vékony fúróval; csak egyet szakítottam meg, és akkor is a végén.

Kiderült, hogy egy rádiós áruházban vásárolt olcsó fúrók voltak, és rossz minőségűek voltak, egyfajta egyszerűsítés a fúró gondolatához képest. A rajta lévő forgácsdarabok nagyon sekélyek. Gyanítás merül fel azzal, hogy ezeket kifejezetten üvegszálas fólia fúrására készítették, és jobb, ha normál "gépgyártó" fúrókat használnak.

Jurij Nikolajevics azt mondja, hogy vannak olyan fúrók, amelyek elakadnak a mély fúrások során, ezért érdemes megvásárolni azokat margóval, majd választani nem ékekkel. Feltételezzük, hogy ennek oka a kúposságuk. A fúrás kissé könnyebb, ha a fúrót olajjal vagy alkohollal kenjük, de az alkoholt állandóan hozzá kell adni.

Egy ilyen miniatűr fúró megfelelő élezése nehéz feladat, és hozzáértés hiányában jobb új fúrókat használni, különben a fúrásnál elkerülhetetlen a jelentős "húzás". A gépen végzett gondos fúrással azonban az összes szükséges lyukat egy-egy fúróval meg lehet fúrni az egyik élezésből.

Fúrás után az összes keletkező apró borotvát meg kell csiszolni. Ez legkényelmesebben forgó részen történik. A rács famegmunkáló esztergálásához a legegyszerűbb berendezést megmunkálták. A háló illeszkedik a mélyedésbe.

Az égő prototípus gyártása során csak benzin gőzökön kellett működni, tehát néhány lyuk nagyobb lett - 1 mm.

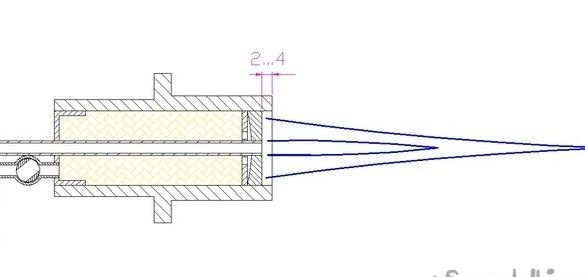

A rácsot 2 ... 4 mm-rel bemélyedik a testbe. Jurij Nikolajevics azt ajánlja, hogy gondosan válassza ezt a méretet - ha van túlmenő, az égőtest nagyon felmelegszik, ha nem elegendő, a fáklya egyes üzemmódokban hajlamos a bontásra.

"Alacsony hőmérsékletű" esetemben - amikor csak benzines gőzöket táplálunk, robbanásveszélyes gázok nélkül és nagyon hatalmas tokkal - beállítom a maximális mélységet hangolás nélkül. Utána jó lenne megforrasztani a hálót. Ezt „kemény” forrasztással kell megtenni. A réz-foszfor megfelelő, de ebben az esetben az ezüst forrasztás, mint például a PSR-45, jobb, kevesebb ég. Nem tudtam teljes mértékben megforrasztani a hálót a masszív tokomban, nem tudtam forrasztani a forrasztással - nem volt elég hőmérséklet, még akkor sem, ha reflektorral, egy nagy fúvókaval melegítettem. A rács azonban jól illeszkedett a testbe, így hagytam, ahogy van.

Fúvóka - teljes egyszerűsítés. Rézcsőből készül, belső átmérője 4mm. Csak próbaverzióként használható. Idézem a következőt: [1] - „A fúvókának szűk rétegű áramlást kell biztosítania az éghető keverékben és éles fáklyát, legalább alacsony lánggal. Laminaritása 2,5 mm-es lyukátmérővel, 35 mm-nél hosszabb lyukkal, polírozott belső felülettel és nyugodt áramlással biztosítható a bemeneti nyílásnál. A lamináris láng kevesebb zajt okoz, és lehetővé teszi a melegítési zóna csökkentését, ezért meg kell próbálnia lamináris fáklyát szerezni. (A professzionális üvegfúvók eltérő vélemények lehetnek a témáról). A fúvóka nyílása leginkább kúpos lehet - ez kevesebb ellenállást biztosít az áramlásnak. A körülbelül tíz milliméter hosszú végrésznek hengeresnek kell lennie. "

Hajlás előtt a fúvókacsövet izzítottuk és száraz homokkal megtöltöttük. Az égő belső üregét lazán, különleges fanaticizmus nélkül megtöltötték réz „sárral” - ez kiegészítő védelmet nyújt a láng „áttörése” ellen és megnyugtatja a gázáramot. A párnázat a membránt belülről a rácsig nyomva tartja.

Az összes „mögött” lévő forrasztást ón-réz forrasztással készítik, olvadáspontja körülbelül 200 ° C. Az égőtest jelentősen felmelegszik, a farok része nem haladja meg a 60 ° C-ot - könnyen megfoghatja kézzel, és hosszabb használat után az egység sem szakad meg.

Maga a membrán lapos 3 mm-es sárgaréz lemezből készül. A kifejezettebb hatás érdekében a „lencsét” mindkét oldalán domborúvá kell tenni, amelyre a membránnak is konkávnak kell lennie. Ehhez a használatával meg lehet hajlítani Punzel és Anki, vagy egy rácshoz hasonló vastagabb munkadarabról őrölje meg.

A próbagyújtás után úgy tűnt, hogy a fáklya rövid volt, valószínű okként vékony csöveket láttak, amelyek a házhoz gázt szolgáltattak. Az égőt korszerűsítették - a parafa csapcsatornákat 7 mm átmérőre fúrták, a közös ellátócsövet kicserélték.

Kicsit jobb lett. Ugyanakkor felállítottam egy támogató fáklyát. Jurij Nikolajevics azt javasolja, hogy helyezzen be egy háromszög alakú barázdát, egyfajta öt-hét sugaras csillagot a háló lyukába, amelyen a központi fúvóka áthalad, hogy fokozott keverékáram alakuljon ki a fúvóka körül. Ez növeli a "tű" stabilitását és csökkenti az elakadást turbulens üzemmódban.

A hordozó láng éghető keverékének mennyiségét a ház belsejében lévő fúvókán lévő lyukak határozzák meg. Számuk és méretük testreszabható.

Néhány fotó az eddig elkészített zseblámpáról, a csaptelep különböző helyzeteivel az égőn - úgy mondhatjuk, a „tű”, a „lágy” láng és valami a kettő között.

A kísérleti égőhöz nem készült „láb”: működés közben egy kis asztali kéregbe szorította a házát.

A kapott fáklya sokkal nagyobb, mint az első kis égő, még gáztestvér hozzáadásával. Az üveg sokkal gyorsabban melegszik fel, és egy nagyobb terület "áramlik", így egy 18 mm-es csövet felfújhattak az olvadó "neon" üvegből. Kiderül, hogy olyan műveletek, amelyek korábban nem voltak sikeresek - a szélek elfordítása, vastag üvegréteg átszúrása volfrámtűvel.Ugyanakkor érezhető a fáklya hőmérsékletének további növelésének szükségessége. Nincs sok lehetőség - oxigén vagy robbanásveszélyes gáz hozzáadása.

Dolgozzon a hibákon. A további javítás lehetőségei.

Ennek ellenére ezt a fajta munkát fém esztergálással, alkatrészekkel és az egész szerkezet pontosabbá és pontosabbá kell tenni, így kevésbé fájdalmasak. A ház és a fúvóka átmérője nyilvánvalóan túl nagy, úgy tűnik, hogy ez nem teszi lehetővé a láng hosszabb fáklyájának elérését - a széles házba (fúvóka) eső gázsebesség jelentősen csökken. Érdemes megközelíteni az égő méretét [1] -ben. Jó lenne fúvókát, testet, rácsot és membránt készíteni sárgarézből, és nem semmiből - a kivitel sokkal kényelmesebbé tehető az összeszerelés és konfigurálás során. Nagyon jó lenne egy fúvókát készíteni az alapszabály szerint - egy vésett, kúpos csiszolt lyukat (lásd fent vagy [1]). Az oxigénről vagy a "csörgő-kígyóról" - már mondta.

Irodalom.

1. Bondarenko Yu.N. Laboratóriumi technológia. Gázkisüléses fényforrások előállítása

laboratóriumi célokra és még sok más számára.