A mai újévi cikk, amelyben Maxim Kozlovmal, a csatorna YouTube szerzőjével együtt néhány terméket epoxidba ágyazott hópelyhek formájában csiszolunk.

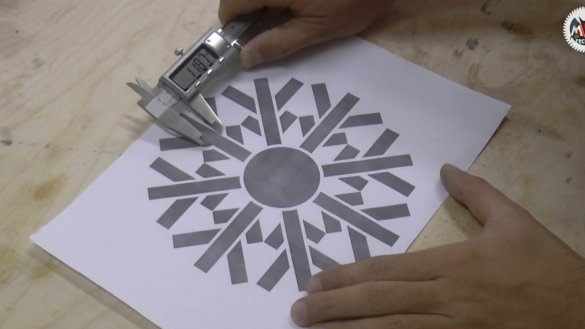

A szerző előzetesen festette a számítógépre a klasszikus hópehely alakját és 1: 1-es formátumban nyomtatta ki, mivel a nyomtatással az alkatrészeket a kitöltés alatt helyezik el, hogy minden hiányosságot teljesítsenek.

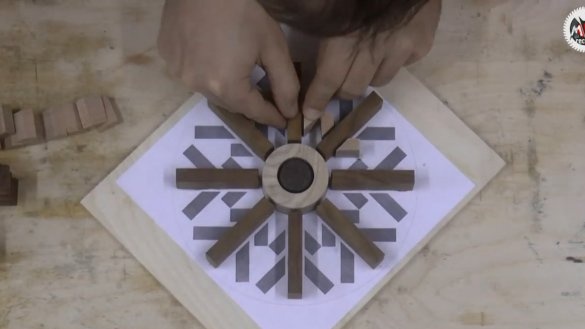

Ezután a mester több tagot választott ki a félkész termékekből a szegmensek vágásához és azonos vastagságú rudakba vágásához. A fakomponens hőhamu, valamint pár bükk- és amarántárca alapját képezte. Aztán felállította a körfűrészt, hogy maguknak az alkatrészeknek vágja ezeket a rudakat.

Mivel az alkatrészek összes szöge 45 vagy 90 fok volt, minimális hulladékkal minden meglehetősen gyorsan meg lett vágva. Ezenkívül, a hangsúly helyreállítása után, az új, de különböző hosszúságú alkatrészek sokaságát levágták ugyanazon rudakból. De a végén, a maradékból vágja be a méretét a hópelyhek sugaraiba. Így egy teljesen kicsi hőhamu-üres anyagból szinte az összes részletet megkaptuk, kivéve a központi elemet, amely alatt újabb 1 darab tábla ment.

A szerző úgy döntött, hogy kissé csiszolja meg a sugár részleteit egy orsógépen, hogy azok harmonikusabban illeszkedjenek a középpontba. Aztán levágta a második termék alkatrészeit, ahol már többféle faanyagot alkalmazott: bükk, kőris, hőlemosó és amarant. Ez utóbbi a befejezés eredményeként szinte egyesült a termikus hamuval, ezt mindenképpen figyelembe kell venni, és kontrasztosabb fajtákat kell használni, de ízlés és szín.

Ilyen munkák során réseket kell létrehozni az alkatrészek között, mivel ez megkönnyíti az összeszerelést a gyanta öntése előtt, és végül a terméknek levegősséget biztosít. És elvben, minél szélesebbek a gyantaszakaszok a fa elemek között, annál jobb, mert ha vékony epoxi szakaszokra esztergálunk és csiszolunk, nagyon gyakran repedések fordulnak elő a gyanta és a fa radikálisan eltérő tágulási együtthatói miatt.

A mester úgy döntött, hogy egy kissé bonyolítja a központi elemet egy lyuk fúrásával, hogy egy további kontraszt-részletet illesszen be a wenge-ből.

A töltelék alapjaként 10 mm-es rétegelt lemezt fogunk használni, amelyre előre kell ragasztani a nyomtatott rajzokat.

És végül, amikor minden kész, el tudja javítani az összes részletet.A szerző Cosmofen ragasztót használt, amely sokkal gyorsabb, mint a korábban erre a célra használt fa ragasztó. A fadarabok rögzítése egyszerűen szükséges, mivel az öntés során egyszerűen felbukkannak.

Alapjában általában vékony mdf anyagot használnak, de mivel a jövőbeni termék széleit gyantából tervezték, az elemek lezárása nem volt megfelelő, tehát szegfűszeg körben kellett vezetnem, amelyre rétegelt lemezre volt szükség.

Ennek megfelelően a szegfűszeg körül maszkolószalagot tekercseltünk, amely kiválóan alkalmas a forma kitöltésére a töltéshez. Nos, mint mindig, a varratot szilikon tömítőanyaggal bevontuk.

Különösen buzgó, ha a körmök kalapálása nem szükséges, és elvégre nyugodtan fognak. Anélkül, hogy megvárná a szilikon megszáradását, megkezdheti az epoxid feltöltését.

Bármelyik gyantával elkezdi dolgozni, mindig nagyon sokat kell gyakorolnia a különféle alkalmazásokban, és ami a legfontosabb: figyelmesen olvassa el az utasításokat, akkor az eredmény mindig pozitív lesz. De mindez a gyanta forgácsolására vonatkozik. Ha a népszerű folyóasztalokról beszélünk, akkor minden nagyságrenddel egyszerűbb, és érdemes csak az időről, a rétegvastagságról és az öntési hőmérsékletről emlékezni.

Itt nem kell rohanni, hanem öntvényenként 1 cm réteggel töltjük fel (ahogy a gyantagyártó javasolja). 12 óránként egy második réteg és így tovább. Ennek eredményeként nincs probléma, és ha a kompozíció egyértelműen színezett, akkor a rétegek közötti határok egyáltalán nem észlelhetők.

Egy nappal az utolsó réteg öntése után a terméket meg lehet dolgozni. A rétegenkénti kitöltés lehetővé teszi az alkatrészek előzetes alapozásától való megszabadulást, és különösen akkor, ha ilyen sok ilyen van (mint ebben az esetben). Vagyis az első réteg öntésekor, amikor a levegő elindul a fa végéből, bot segítségével az összes végét ugyanazzal a gyantával kenjük, amely a következő rétegek öntésekor szinte teljesen felszabadítja a buborékot.

Amikor a gyanta teljesen megszilárdult, az összes felesleget körbe vágjuk, hogy megtalálhassuk a termék központját az előlapon történő leszálláshoz. Ugyanakkor előkészítjük az őrlőgépet munkára, öntsünk vizet a tartályba, és amíg a kő telített, kicseréljük a bütyköket egy kis patronon.

A tiszta gyanta előállításakor valódi új év kezdődik. Miért nem konfetti ezt a végtelen szalagot, amely a vágó alatt repül ki?

Ezt a „folyamot” nem mindig lehet ellenőrizni, és általában az egész egyenesen az arcba repül, miközben elektromosan tapad és a maszkhoz ragaszkodik, ahonnan a látvány fokozatosan csökken. De ez mind ideiglenes, amíg el nem érkezel a fához, már vannak ismerősbb forgácsok. Az őrlés során a folyamat természetesen hihetetlenül piszkos és poros.

A gyanta csiszolásakor nem szükséges a felületet túlmelegedni, hogy elkerüljük a vékony falak repedését. Ezért jobb, ha több időt töltsön köszörüléssel, miközben hagyja, hogy a felület lehűljön a csiszolópapír érintései között.

A hőmosó egyszerűen gyönyörűnek tűnt, sőt a szerző sem akart olajjal borítani, mivel az olaj alatt minden csaknem feketévé vált. De semmiféle lefedettség nélkül.

A feldolgozás után az amarant szintén gyakorlatilag összeolvadt a termofával, de mint tudod, egy idő múlva visszaadja lila színét.

Mivel az összes fa rész a végünkön kilóg, mielőtt a fordulatokon csiszolná, hagyja, hogy az olaj a lehető legmélyebbre hatoljon, hogy ne kerüljön vissza a centrifugális erők hatására, majd fedje le viasszal.

Nos, ami az epoxi-gyantával előállított termékek élelmezési célú felhasználását illeti, akkor a szerző emlékeztet arra, hogy ez tisztán dekoratív történet. Bár tisztán elméletileg, ha az egészet speciális élelmiszer-lakkkal fedjük le, akkor az egész.

A belső furattal, mint mindig, eltávolítjuk a rétegelt lemez alapanyagát, és óvatosan őröljük meg, figyelemmel a vastagságra. Ezek a takarók meglehetősen vékonyak voltak, ideértve a rétegelt lemez használatát is, amely lehetővé tette az öntapadó csavarok használatát az előlap rögzítéséhez. Nagyon fontos a patron alatt lévő ilyen kicsi párkányokkal is ellenőrizni, hogy nincs-e olaj vagy viasz, különben az alkatrész egyszerűen bekapcsolja a patront.

A termék széle kevésbé milliméter vastagnak bizonyult, ahonnan egy másik műgyanta felszínre került.Vagy a túlmelegedés vagy a centrifugális erők miatt, de amikor a termék lehűlt, a széle kissé hullámosnak bizonyult. Egyrészt ez egyfajta chip, másrészt fel kell készülni erre. Általában a gyanta ilyen vastagsága nagyon érdekes és színgradienst kap.

Ennek a technológiának a felhasználásával, például a munkadarab vastagságának növelésével, mondjuk 60 mm-ig, lehetséges lenne ezt a munkadarabot tucatnyi palacsintára vágni, és természetesen kisebb átmérőjű karácsonyfadíszeket kapni. Ugyanakkor elegendő lenne, ha egy dobcsiszolón és lakkon keresztül vezetné őket. Készíthet különféle kompozíciókat is, például egyfajta dekoratív ólomüveges ablakot, általában a kreativitás témája nagyon széles, a gyantával való munka során a legfontosabb dolog, ne felejtsük el a légzésvédelmet.

Ezek a tányérok, csészealjak vagy gyertyatartók, amelyek tetszenek. A legfontosabb, hogy ezzel a technológiával végtelenül fantáziálhat. És az új évben a legfontosabb dolog az, hogy minden fantázia megvalósuljon, és az álmok valóra váljanak. És természetesen jó egészség és siker. Köszönöm a figyelmet. Találkozunk hamarosan!

videók: