Talán néhányan már Önnek átlátszó akrilcsöveket használt nagy átmérőjű házi termékeihez.

Ebben a cikkben, a YouTube-csatorna szerzője, Oleg Pevtsov elmondja, hogyan lehet magukat elkészíteni kétkomponensű epoxi-ból.

Ez a technika nagyon sok mester számára hasznos, és nagyon egyszerű végrehajtható.

Anyagokat.

- rétegelt lemez

- Szilikon tömítőanyag

- Fa csavarok

- PVC cső

- Injekciós kétkomponensű epoxigyanta Artline Crystal Epoxy

- elválasztó viasz

- Kétkomponensű második ragasztó

- Scotch, rongyok.

szerszámok, a szerző használja.

- Eszterga

— csavarhúzó, fúrók

— Infravörös digitális hőmérő

— Elektronikus féknyereg

- Infravörös melegítők

- Vákuumkamra

- Mérleg

- Kés, szint.

Gyártási folyamat.

Tehát Oleg gyakorlatában nagyon gyakran ilyen hengereket használ lámpák gyártásához. Az ilyen hengereket kívülre is vékony fa furnérréteggel ragasztják, és nagyon szép lámpaernyőket kapnak.

Természetesen hasonló akrilcső is megvásárolható az üzletben és az interneten. Ennek ellenére egy ilyen, 120 mm átmérőjű és 2 méter hosszú cső költsége körülbelül 8000 rubel.

Mindenekelőtt Oleg elkezdi hengeres alakját gyártani. Ragasztott rétegelt lemezre ragasztja a megfelelő átmérőjű PVC cső külső része mentén. Rögzítik egy kétkomponensű második ragasztóval.

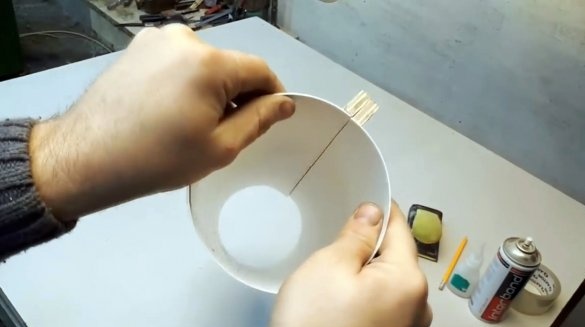

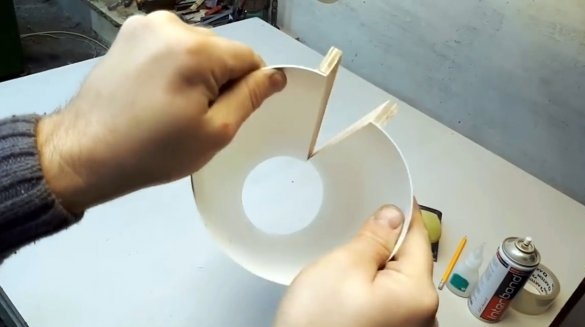

Annak elkerülése érdekében, hogy a következő deszka tapadjon az elsőhöz, az egyik oldalára szalagcsíkot ragasztunk.

Ezután a második szalagot az első mellé ragasztják. Mindkét varrásnak a lehető legszorosabbnak kell lennie. Miután a ragasztó megszilárdult, egy ragasztószalag csíkot távolítanak el a résről.

A csavarokhoz a lyukakban furatokat fúrnak.

Egy éles kés elvágja a csövet a két léc között.

A forma kész, de az epoxid nagyon folyékony, így nem szivárog át a résen, Oleg tömíti a csatlakozást egy hagyományos szilikon tömítéssel, és csavarokkal és anyákkal meghúzza a csíkokat.

A szilikonfelesleget azonnal le kell távolítani egy rongygal, majd vékony réteg elválasztóviaszt kell felvinni az egész belső felületre.

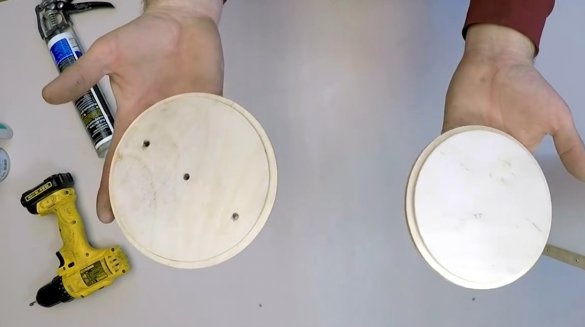

Két ilyen lemezt forgácslemezből forgatott le.Eszterga hiányában ehhez a csőhöz szabványos dugókat használhat, részben levágva a szoknyakat. A burkolatok belső felületét átlátszó szalaggal lezárják és elválasztóval kezelik. Ezt követően egyrészt berendezések A szilikonhoz tapad.

Tehát Oleg kiszámította a szükséges gyanta és keményítő mennyiségét, hogy 3 mm vastagságú falvastagságot kapjon. A gyantáknak 340 gramm, az edzőanyagnak 170 grammra lesz szükségük. Ezután alaposan keverje össze az alkatrészeket. A szerző gyakorlatában az Artline Crystal Epoxy kétkomponensű fröccsöntő epoxidot használja.

Ebben a szakaszban bármilyen alkalmas színezéket hozzáadhat a keverékhez, és kaphat egy kívánt árnyalatú vagy színű csövet.

A gyanta nagy részében azonban mindig kis buborékok képződnek, és az oldat zavarosnak tűnik. Ezek kiküszöbölése érdekében a mester a tartályt vákuumkamrába helyezi és gáztalanítja.

Gáztalanítás után a folyadék ugyanolyan tiszta, mint a víz.

Most feltöltheti a gyantát az eszköz belsejében, és bezárhatja a második fedelet, elfelejtve a szilikonról.

A kapacitást egy esztergagépre telepítik, és 800 fordulat / perc sebességgel kapcsolják be. Így az összes gyanta a falakon átterjed és henger alakban megszilárdul. A szerző azt is megjegyzi, hogy nincs szükség külön esztergálásra. Készíthet egy kis eszközt fúrógép alapján.

A gyanta polimerizációjának felgyorsítása érdekében Oleg két infravörös melegítőt telepített a tartály körül. Ez azért is szükséges, mert műhelyében nagyon hideg van. És minden 10 fokos emelkedés körülbelül kétszer gyorsítja a folyamatot. Ezenkívül a fűtőtest közelében egy maradékgyanta-mérőpohár van felszerelve, amely ellenőrző minta szerepet játszik.

Ennek eredményeként egy idő után a hőmérséklet elérte az 55 fokot, és abbahagyta a fenti emelkedést. Ugyanakkor a tartály forgás közben nagyon jól lehűti. A gyantát megengedett melegíteni 60 fokra.

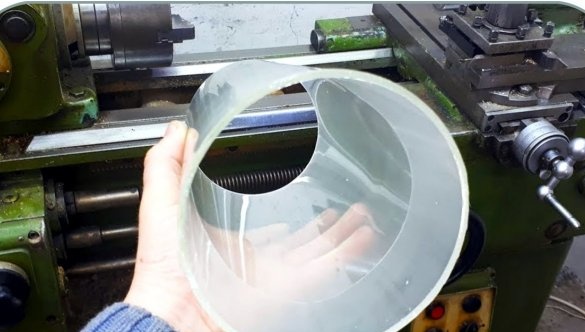

Tehát 6 óra folyamatos forgás telt el, és az alak szétszerelhető.

Az alsó burkolatot szintén eltávolítják.

A vésőt a két léc szépen leválasztja, és a késztermék eltávolítható.

Oleg szinte tökéletesen kitalálta a szükséges gyantamennyiséget, és 2,9 mm vastag falakat kapott.

A polimerizációs folyamat még nem fejeződött be, és a munkadarab kellően műanyag. Ha kinyomja és elengedi, akkor helyreáll az alak. Lehet, hogy ebben a szakaszban a forma kissé megváltozik például a munkadarab rögzítésével. 48 óra elteltével az epoxid megszerezte végső szilárdságát és nagyon kemény lesz.

Kívánatos azonnal megtisztítani a szilikon és a gyanta formáját, és újra felhasználható.

Itt egy ilyen nagyszerű cső, amelyet a mester kiderített. A teljes kikeményedés után lehetséges a külső felület csiszolása és csiszolása. Belül már fényes. Mellesleg, az epoxi rétegben nem vannak buborékok vagy szabálytalanságok. A forma metszéspontjában csak egy kis nyom maradt, amely köszörülés útján könnyen eltávolítható.

Köszönöm Olegnek az egyszerű epoxi csövek készítésének technikáját! Kísérletezzen, adjon színezékeket, különféle töltőanyagokat szikrák formájában a gyantához, és ez sikerrel jár! És nincs ötlete, hogy hol használhatná egy ilyen terméket - egy kocsit és egy kis kocsit.

Ha érdekes házi termékei vannak, ossza meg őket ezen az oldalon. Itt valódi jutalmat fog kapni, nem pedig egy "zöld zacskót" a szórakoztató fórumon.

Minden jó hangulat, sok szerencsét és érdekes ötletet!

A szerző videó itt található.