1. rész. Rendszerleírás, gázcsapda

2. rész. A buborékoló

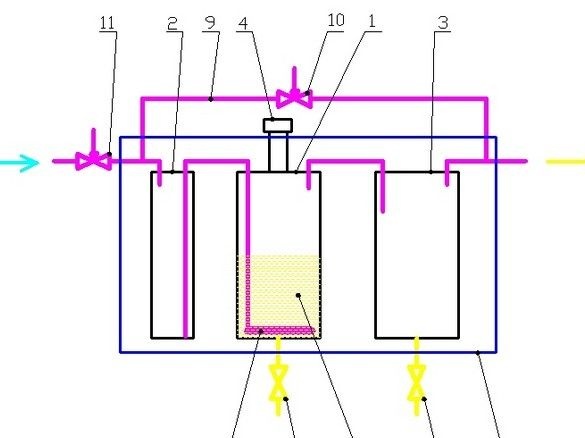

Az olvasónak írt cikkek egy helyhez kötött készüléket ismertetnek a folyékony üzemanyag (benzin) karburálására. A kapott éghető keveréket az asztali üvegfúvó égőjének táplálására használják fel, és elveszítik a léggömböt és a főgázt. Az égő benzingőzökkel történő táplálásának fő előnye a megnövekedett lánghőmérséklet a propánhoz és különösen a földgázhoz képest. A helyhez kötött porlasztókészüléknek, a protézishez és ékszerhez használt egyszerű analógoktól eltérően, meglehetősen bonyolult eszköz, de nagyobb hatékonyságot, biztonságot és egyszerűbb kezelhetőséget biztosít.

A csomópontok teljesebb igazolását és részletesebb leírását, valamint a gyártást korábban már leírtuk buborékoltatóba és gázcsapdák. Fontolja meg az utolsó közvetlen komponenst - egy puffer tartályt vagy egy benzin kondenzátort.

Hadd emlékeztessem Önöket - a 3. puffertartály mérete megegyezik az 1. tartály méreteivel. Két zárt rövid cső van a fedélben. Az egyik az éghető keveréket az 1 tartályból szállítja, a második szerint a keverék az égőbe kerül. A 3 tartály pufferként szolgál a cseppek becsapódásához, a részleges kondenzációhoz és a benzin összegyűjtéséhez, ha annak párolgása az 1. tartályban túl gyors. Ez akkor fordul elő, amikor új benzint tölt be. A tartály alsó részében van egy 8 leeresztő szelep a kondenzált benzin kiürítéséhez. Ez a benzin nagyon jó minőségű és visszaadható az 1. tartályba.

Tehát a kondenzátorunk ugyanabból a 4 literes elektromos szamovárból készül, mint a buborékoló. A szamovár tuskó kissé megsemmisült - a krómozás egyes helyeken hámlasztódik, ezért minden forrasztási helyet alaposabban meg kell tisztítani, a króm rétegét és a réz alrétegét az anyasárgarézig megtisztítva.

Mire volt szükség a munkához.

Szerszámok, berendezések.

Minden csatlakozás forrasztással történt - szükség van egy kis gázégőre. Pad eszközök. Közepes méretű csiszolólap a forrasztási pontok csiszolására. A rézcsövek pontos vágásához kényelmesen használhat egy inga végfűrészt vagy egy fémből készült fűrészgéppel ellátott gérvágó dobozt. Hasznos volt az elektromos daráló, pad-kengyel.

Anyagokat.

Maga a szamovár mellett rézlemez és sárgaréz hulladékokat, 15 mm-es, 6 mm átmérőjű rézcsöveket használtak. 3. ón-réz forrasztás, folyadék hozzá. Brush.

A szamovárt először áthatoló zsírral szétszerelték - a megsavanyodott és rozsdásodott kötőelemek elkerülésére büntetnem kellett. A TEN fájdalmasan, részletekben választotta ki, de semmi sem sikerült. Általában a munka nagyon hasonlít a buborékkészítéshez.

A végfűrészen ferde vágást készítettem egy 18 mm átmérőjű rézcsőre úgy, hogy egy szokásos fűtőtestből lefedje mindkét lyukat a szamovár tartályának alján. A vágás olyan, hogy a cső kissé meghajlik a tartálytól. Alapos sztrippelés után bevonjuk fluxuspasztával és forrasztjuk. Azonnal szétvágtam egy darabot a szokásos parafa-szamovár csaptelepről - lerövidítettem, és lecsupaszított rézhuzal segítségével többrétegű tekercselést készítettem a csaptelep fúvókájára úgy, hogy az eléggé szorosan bekerüljön a lefolyócső szabad végébe. Flux, forrasztás. Mossuk le a fluxusmaradványokat vízzel. Mellesleg, nem szabad sokat elkísérnie ezzel - a fluxus savas, és ha néhány napig hagyja az oldhatatlan forrasztót, akkor az egész fluxust nyom nélkül nem tudja mosni.

A daru rendszeres „dugója”, vagy inkább fogantyúja, szintén buborékoló volt, amelynek kissé kevésbé alakult a mézeskalács-szamovár megjelenés. A csipkefogantyút fémből készült fűrészes fűrészeléssel vágják le, a fennmaradó fogantyút egy elektromos hegyezőgépre kapcsolják, két lapos platform kialakításával. Egy lyukat fúrtak rájuk, amelybe egy darab 6 mm-es rézcsövet megforrasztottak. Igen, bármilyen ilyen zavarral és ilyen daruval, kerülje a daru rögzítését a „dugó” munkakúpjára - még a rajta lévő kis csavarok is nehéz szivárgást okozhatnak. Többek között a csapot kissé módosították - a parafa rugóval van ellátva, és szorosan forog, némi beavatkozással - ami elfogadható volt a szamovár víz forrásához, veszélyes lehet benzinüzemű puffertartályban. A finomítást hosszú M5 csavar beforrasztásával végezték a parafában, amelyre vak mély lyukat fúrtak a parafaba. A csavar elég szorosan belépett. A forrasztás és a folyadékmaradékok vízzel történő eltávolítása után a csavart lerövidítették a kívánt hosszúságra, és a felesleget fémfűrészes fűrészeléssel fűrészelték le.

Módosított daru szerelvény - M5 alátétet helyeztek el a szárnyas anya alá, a rugó csoda, milyen jó volt egy kis poroltóoltó. Daru készítésekor egy hasonlóra néztem vissza egy buborékfojtón - a kész eszköz dobozától ragaszkodniuk kellene, és ha lényegesen különböznek egymástól, akkor nem lenne gyönyörű.

Ideje forrasztani a lyukat a szamovár szokásos kimeneti csapjából. A helyet körültekintően megtisztítják, megfelelő vastagságú rézlemezt választanak ki, fluxust, forrasztást és savmaradványok mosását alkalmazzák.

A kondenzátor belső felületének legegyszerűbb kialakítása van, két rövid fúvóka be van forrasztva a burkolatába, az egyik a bemeneti nyílás, kissé hosszabb, mint a kimenet. Mindkét 90 fokos csövet elkészítettem előre - a 15 mm átmérőjű rézcsövek munkadarabjainak végeit 45 fokos szögben vágtam le a végfűrészre, egy kis előtolással - a réz nagyon forró és megolvaszthatja az asztal műanyag részeit. A fűrészt mindenképpen védőszemüveggel vagy pajzsmal kell elvégezni - a fémforgács sokkal nehezebb, mint a fa - sokkal távolabb és jelentős erővel repülnek szét. Megtisztítottam a csövek vágott végeit, felhordtam a fluxuspasztát, és egy vörös téglalapra hajtogattam, fáklyával hegesztettem, és a fluxusmaradványokat vízzel lemostam.

A tartályt a szamovár donor szokásos állványának egy részére helyezte, miközben az állványban meg kellett jelölni és kivágni egy lyukat a lefolyó csőhöz a sarokcsiszoló vékony csiszolókorongjával. A felszerelés és az illesztés után az érintkező széleket három ponton megtisztítottuk, fluxistáltuk és megforrasztottuk.

Készítette a szamovár tartály fedelét - lyukakat készített a csövek áthaladására - a megjelölés után egy nagy fúróval fúrtam meg a lyukakat, átmérőjüket úgy, hogy egy kis bevágással kerek reszelék áthaladjon. A lyukakat a kívánt átmérőre hozta, egy darab csőre próbálva. Hengerelt hajlított bevágások gőzkivezetéshez és a teáskanna "felépítményének" rögzítéséhez. Fordítva, az üllőn, egy kis kalapáccsal. Előzetesen megégetheti. Az alapos tisztítás után a helyet a vágásokkal lezárták - fluxusra felhordták, és gázégővel melegítve vékony réteggel megtöltötték.

Alaposan megtisztította a fedél és a tartály szomszédos felületeit, fluxust alkalmazott a forrasztóhelyre, és megforrasztotta a fedelet. Kényelmes ezt megtenni, ha a tartályt fejjel lefelé fordítják.

Forrasztottam a bemeneti cső sarkát a kondenzátor tartályba, az előző tartály kimeneti csőjére összpontosítva - buborékoló. Ugyanakkor dokkolta őket, mellette egy sima felületre helyezve. Megadtam a csövek hosszát a helyén, levágtam a felesleget. Az alkatrészek korábbi tisztítása a forrasztási pontokon. A technológiai összeszerelés után felvitt folyadékot forrasztották fel. A második kimeneti csövet hasonlóan telepítették. Annak érdekében, hogy mindkét cső ugyanazon a tengelyen legyen, legalábbis bizonyos megközelítésben rögzítsék őket egy lapos fém rúdra, egy vékony huzalba csomagolva. Előzetesen tisztított táplálékhelyek, fluxus bevonattal, égetővel forrasztva. Indított fluxusmaradványok, beleértve a tartály belsejét is.

Itt az ideje, hogy mind a három konténert egyetlen együttesbe dokkoljuk. Korábban a fúvókák magasságának meghatározásakor az edényeket egymáshoz próbálták, ezért csak az illesztések hosszát tisztáztuk. A szamovár rögzített fogantyúit, amelyekből a buborékoló készül, kissé oldalra kell hajlítani, egyszóval az edények a lehető legközelebb állnak egymáshoz, eközben a buborékosító szűkített alsó része lehetővé teszi a fűtővezeték szellőzését és szigetelését a rajta lévő érzékelővel. A csövek hosszát a helyén határozzák meg, a felesleget levágják. A csatlakozásokat szokásos csatlakozók képezik. Réz vízellátás alkatrészei voltak.

Forrasztás után a tartályokat az alsó él mentén kell rögzíteni. Ehhez horganyzott acél tetőfedő fészket készítettem - egy egyszerű darab ceruzával megjelöltem egy vasdarabon, vágtam fém ollóval, meghajlítottam a széleket, a munkadarab szélét két deszka között tartva, és szorítókkal rögzítve. Rátette a szamovárjainkat, és ceruzával vázolta az adagokat. Megtisztítottam, fluxust felhordtam, minden pontot három ponton megforrasztottam. Indítva a fluxus maradványaiból.

A kialakítás nagyon keménynek bizonyult. Nem tagadtam magamnak a víz felvételének, a hegedlésnek, a kavargásnak, a különféle helyzetek utánozásának örömét - tökéletesen működik, ki kételkedne benne.

A megkerülő csapteleppel, valamint az összekötő menetekkel és fúvókákkal történő gyártás és forrasztás ezen szakaszában a logikus munka átkerült az egész eszköz homokozóba történő bedugásához - meg kell próbálnia a helyszínen, hogy ne hagyja ki.

A vége a következő.